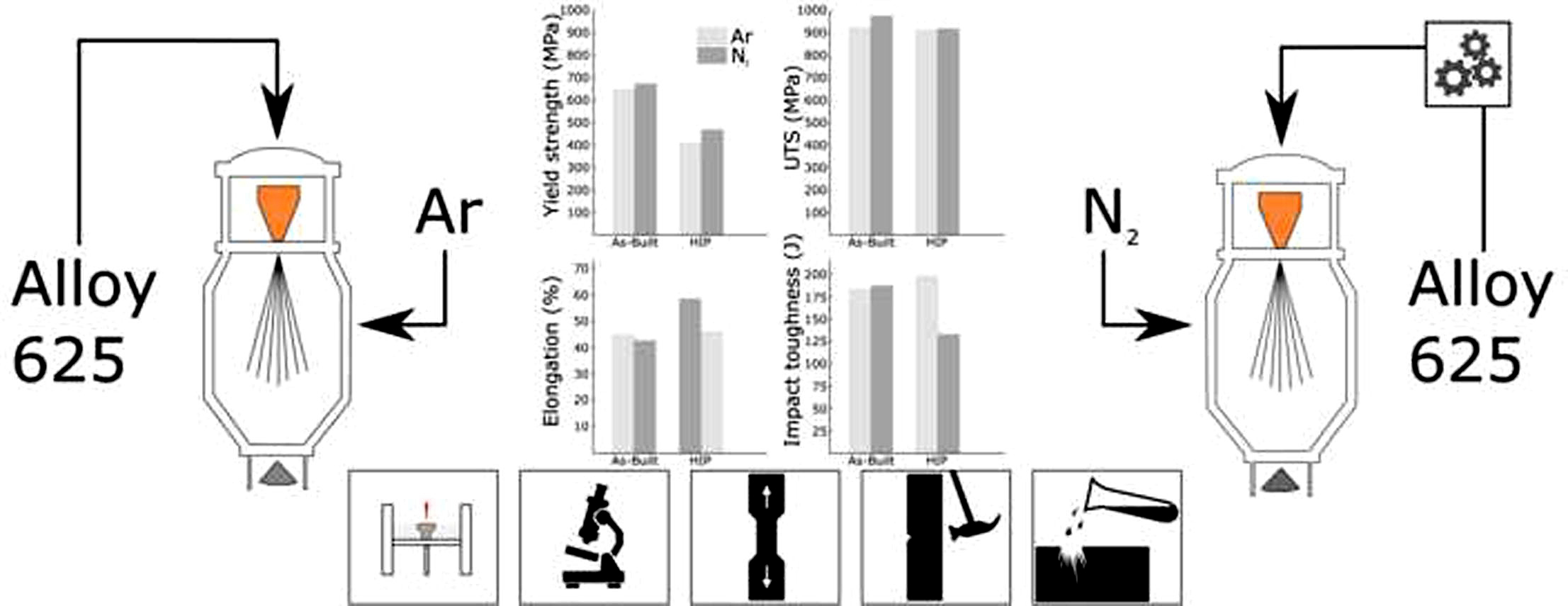

粉末基金属增材制造工艺,如粉末床熔融-激光束使用气雾化金属粉末作为原料。通常,对于镍基合金如合金625,在雾化过程中使用氩气。考虑到与氮气相比氩气对环境的影响更大,以及气体雾化金属粉末的使用越来越多,如果使用氮气对合金(如625合金)进行气体雾化是可能的,则基于粉末的添加制造技术对环境的影响可以减轻。这项工作研究了定制合金的可行性,以允许使用氮气雾化,同时保持在合金625的规格范围内。这是通过限制雾化过程中的氮吸收来实现的,主要是通过降低钛含量。研究了这种特制合金和随后使用氮气雾化的冶金含义,以及通过粉末床熔融-激光束工艺获得的微观结构,并与使用氩气雾化的更常见的625合金成分进行了比较。此外,对热处理后合金的显微组织发展进行了评估。最后,在制造状态和热等静压条件下评估腐蚀性能以及拉伸和冲击性能。

1导言

625合金是一种镍基合金,自20世纪60年代推出以来,已广泛应用于海洋、核能和化学加工行业【1】。这是因为该合金在各种环境中具有高强度和优异的耐腐蚀性,在低温和高温应用中也是如此。耐腐蚀性源自钝化铬氧化物层的形成,类似于不锈钢等其他合金的钝化铬氧化物层,例如316L。在极端温度下保持的强度主要来自于γ-通过添加钼和铌形成镍相。

传统上,合金625部件一直是铸造或锻造的,但随着金属粉末生产能力的提高,近终形热等静压(NNS热等静压)已成为一种常见的制造方法【2】。最近,增材制造(AM)由于合金出色的可焊性而成为一种额外的制造方法。取决于制造技术,将获得不同的微结构。通常,铸造会产生较粗的晶粒,较大的晶粒位于铸件的芯部,而NNS热等静压工艺会产生各向同性得多的材料,在整个部件中具有较小的等轴晶粒。另一方面,增材制造通常会产生高度织构化的材料,其细长晶粒平行于构建方向【3】。这种纹理是AM工艺中存在的大热梯度的结果,导致外延生长。这种纹理的结果是各向异性的机械性能,通常在拉伸试验中进行评估【4】【5】【6】。

在被称为粉末床熔融激光束(PBF-LB)的AM工艺中,一个部件是在一层一层的过程中生产的。首先,将一薄层预合金金属粉末铺在构建板的顶部。然后通过聚焦激光束选择性地熔化该层,该激光束在对应于预期部件横截面的区域上扫描。该过程随着附加层的铺展和熔化而反复继续,直到制造出完整的部件。在任何给定的时刻,相对较小体积的熔融材料会导致较大的热梯度,从而促进快速冷却,并因此产生上述明显的纹理。此外,当聚焦的激光束在待熔化的区域上扫描时,不仅该特定层的粉末熔化,而且其正下方的材料也熔化。这就是所谓的回熔。在扫描区域的更下方,材料将不会被重新熔化,而是会受到临时温度升高的影响,形成所谓的热影响区(HAZ)【7】。因此,通过PBF-LB生产的材料经历了循环熔化和循环加热,这对最终的材料结构、沉淀和元素偏析有直接影响。对于一些合金来说,这种循环熔化和加热会导致严重的偏析和大量脆性和不连贯相的沉淀【8】。这些属性对于不太适合焊接的合金来说是常见的,对于使用PBF-LB工艺的增材制造来说可能具有挑战性。

PBF-LB工艺的原料是气雾化粉末。合金625的雾化过程通常使用氩气进行。通过空气的低温分馏生产氩气会产生几种副产品,其中之一是氮气【9】。由于空气通常由0.9%的氩气和几乎80%的氮气组成,因此提取氩气比提取氮气更具挑战性。因此,与氩气相比,氮气的生产对环境的影响更小【10】。因此,用氮气代替氩气将减少雾化过程的环境足迹。

然而,合金625中包含的一种元素钛对氮具有高亲和力,并形成一次氮化物,如锡。这种沉淀物可能会影响机械性能,并使材料变脆和抗疲劳性下降【11】。幸运的是,UNS牌号为N00625的625合金的合金规格相当宽,尤其是钼、铌和钛的含量【12】。这使得有可能通过减少Ti的量来调整合金以允许更高的氮含量,从而可能避免初级氮化物的沉淀。

一项关于氮气雾化625合金的早期研究表明,氮气雾化粉末可在NNS热等静压部件中产生大量的在先颗粒边界【13】。此外,Rizzo【14】还尝试调整625合金成分以更好地适应氮气雾化,降低钛含量以限制雾化和NNS热等静压过程中的锡沉淀。在该研究中发现,较高的氮含量对热稳定性影响不大,而所得材料的延展性受到损害。在PBF-LB工艺中使用氮气雾化625粉末的例子很少【15】,据作者所知,在所述工艺中没有氩气和氮气雾化功率的比较。

这项工作研究并比较了分别使用氩气和氮气雾化的预合金625粉末的两种变体,以确定是否可以在减少环境足迹的同时获得可接受的材料性能。使用SEM表征微观结构,通过拉伸和冲击测试以及压痕技术评估力学性能。最后,对合金的腐蚀性能进行了评价和比较。研究了合金在制造状态和热等静压(HIP)后的情况。热等静压既用作固溶热处理,又用于减少可能影响机械性能的任何孔隙。

2实验性

2.1合金化和雾化

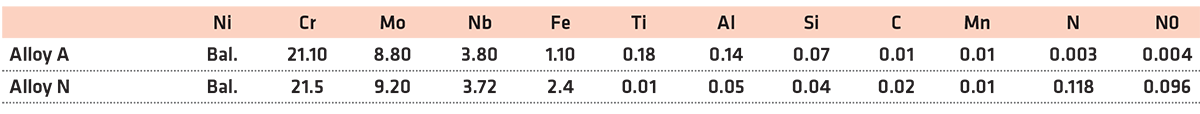

本研究中的所有样品都是使用山特维克的Osprey金属粉末生产的,该粉末是使用真空感应熔炼随后用氩气或氮气雾化生产的。使用从合金625的两种不同成分雾化的粉末制造冲击、拉伸和腐蚀测试样品,以下表示为合金A(氩)和合金N(氮)。合金A和N气体雾化后的合金组成如表1所示。表1中还显示了竣工材料中的氮含量。合金A使用氩气雾化,并且具有关于钛的“典型”合金成分。另一方面,合金N使用氮气雾化,因此具有较低的钛含量,以避免在雾化和PBF-LB过程中锡的过度沉淀。生产的粉末A和N具有相同的粒度分布(+15/-45 μm)和同样良好的加工性能,这意味着从质量上讲,粉末在涂布粉末层时表现同样良好。因此,PBF-LB工艺的相同工艺参数可用于两种合金。根据标准ASTM E1019,使用熔体萃取法评估两种合金在竣工材料条件下的氮含量。

2.2 PBF磅

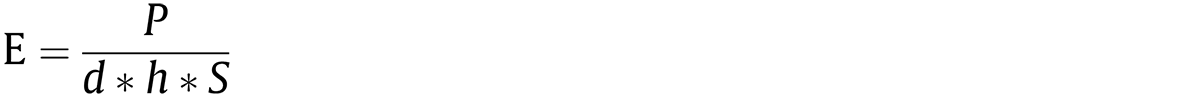

研究的样品是在EOS M100 PBF-LB系统【16】中生产的,该系统配备了200瓦镱光纤激光器,焦点直径为45米。使用高纯度氩气吹扫构建室。由此产生的氩气保护气氛被用于整个PBF-LB过程。所有样品都是使用20 μm的层厚(d)和67度旋转扫描策略生产的。这意味着每个后续层的扫描方向相对于前一层旋转了67度。使用160 W的激光功率(P)和1400mm/S的扫描速度(S)。结合60 m的影线距离(h),使用等式1计算出95 J/mm3的最终输入能量密度。

通过光学显微镜和对所生产材料的抛光截面的图像分析,可以确定两种合金的密度都在99.9%以上。拉伸和冲击样品的样品尺寸为∅10×60毫米和10毫米×10×分别为60毫米。所有样品都以平行于构建方向的最长对称轴构建。

通过光学显微镜和对所生产材料的抛光截面的图像分析,可以确定两种合金的密度都在99.9%以上。拉伸和冲击样品的样品尺寸为∅10×60毫米和10毫米×10×分别为60毫米。所有样品都以平行于构建方向的最长对称轴构建。