渗碳是齿轮常用的一种成熟的热处理工艺。表面的碳含量通常增加到约0.70%至1.00%,并且零件被油淬火。这提供了一个坚硬、耐磨的表面或外壳,以及一个更柔软、更具延展性的内核。淬火后的典型表面硬度约为65 HRC,177°c回火后的表面硬度约为62 HRC .这是一种稳健的工艺,可承受许多加工变量。它提供良好的弯曲和接触强度以及良好的弯曲和接触疲劳寿命。人们普遍认为,外壳具有高拉伸强度和有限的延展性,而芯部的强度可以根据应用从中等强度到低强度不等。在弯曲和扭转时,施加的应力在表面最大,因此在表面放置最高强度是理想的。

渗碳齿轮建模

渗碳齿轮可以通过使用基于轴向应变的静态和拉伸压缩数据来建模。基于SAE J413,约62 HRC的典型渗碳层应具有高于2,269 MPa的抗拉强度,而30 HRC的典型芯应为约952 MPa。大约在1998年,AISI(美国钢铁协会)开始了一项钢铁生产商和用户联合计划,以开发渗碳钢、完全硬化钢、正火钢和感应硬化钢的轴向应变疲劳和静力数据。酒吧疲劳委员会活跃了大约20年,一度隶属于SMDI(钢铁市场发展研究所)。这些数据现在存放在滑铁卢大学【1】。

大多数数据是使用直径5.08毫米、标距10.8毫米的测试棒生成的。代表渗碳层的穿透渗碳棒通常在927°c下渗碳24至26小时。该循环没有完全穿透渗碳样品,但提供了仅比表面低几个HRC点的核心。后来确定需要36小时来完全渗碳该直径,因此整个横截面的硬度是均匀的。显然,这些渗碳周期比大多数汽车和卡车齿轮所用的周期要长得多,但它们是使试棒横截面完全硬化所必需的。

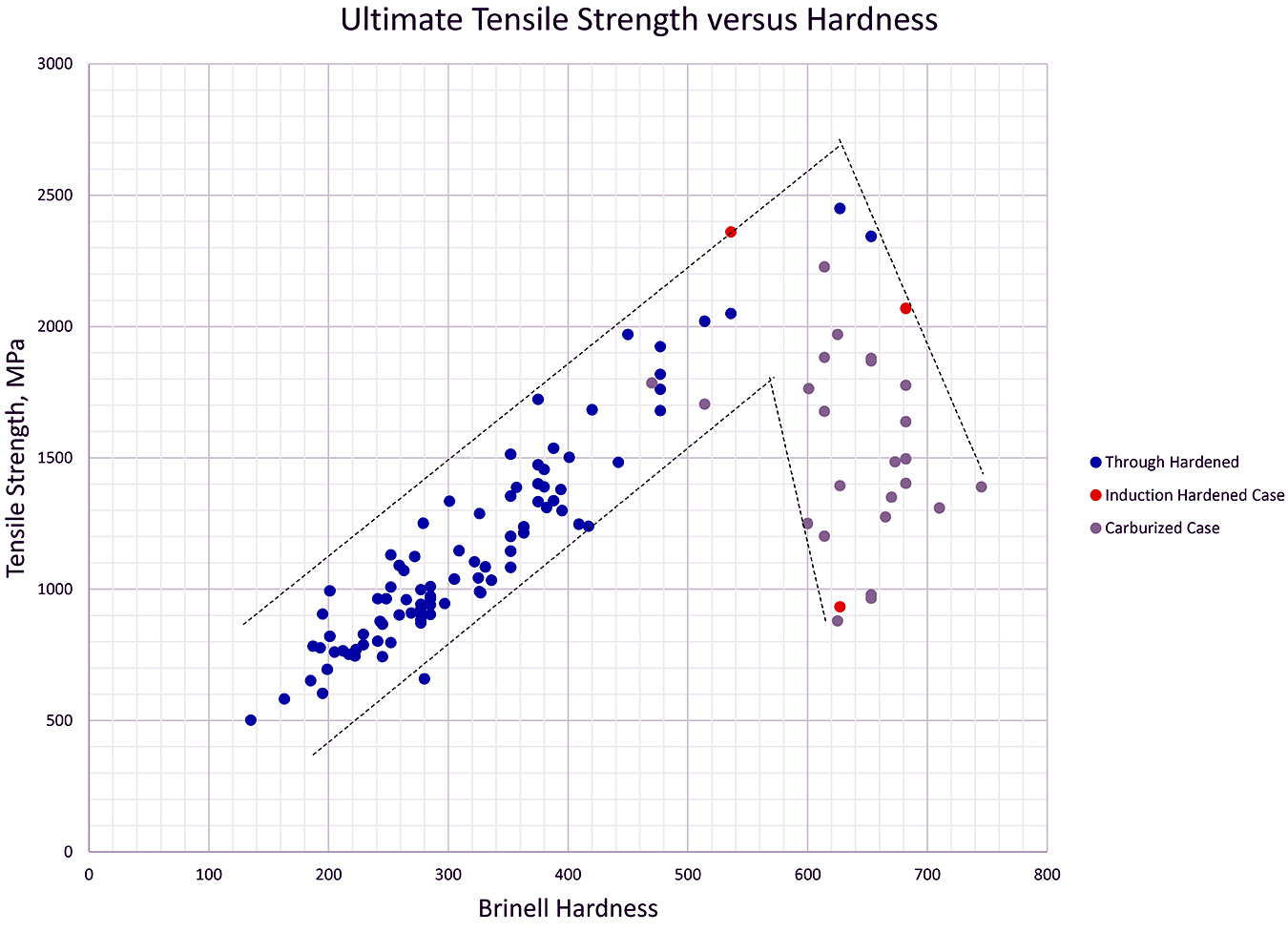

图1是显示数据库中前141组数据的极限强度与硬度的图表。

这包括淬火和回火完全硬化样品、渗碳外壳和芯样、正火样品和感应硬化样品。在高达约575布氏硬度或56 HRC的硬度和强度之间存在良好的相关性。高于该硬度时,相关性结束,强度可能会继续增加,也可能会显著下降。确实增加到2,343和2,450 MPa的两个完全硬化的样品分别是5160和9254弹簧钢。它们的硬度为58至60 HRC,伸长率分别为0.0%和3.9%。同一区域的感应淬火样品为1050M钢感应淬火并回火至54 HRC。抗拉强度为2360兆帕,伸长率为16.7%。大部分高硬度样品为渗碳层样品,硬度在900至2200兆帕之间,延伸率在0.0%至12.5%之间。根据SAE J413的硬度,该强度范围的高端接近其应有的位置,而低端等于硬度为28 HRC的芯部强度。显然,这种变化太大了,对设计没有用处。

变异研究

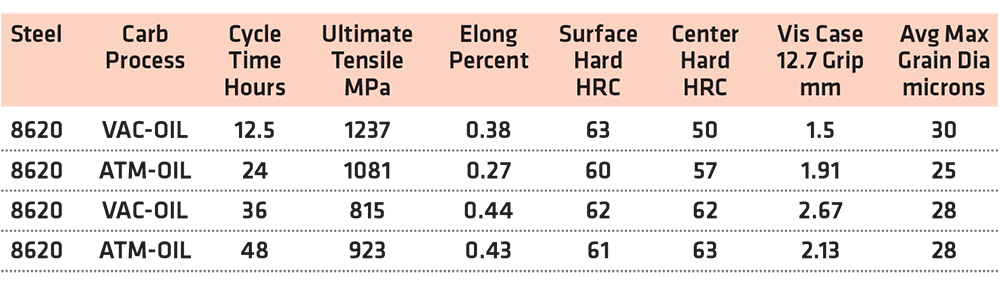

2013年左右,一项研究启动,以确定为什么会出现如此大的变异【2】;来自五个钢源的8620根测试棒被加工和抛光至Ra为0.2微米,并分发给三家成员公司进行热处理。它们在927℃下在源A进行12.5小时循环、在源B进行24小时循环、在源A进行36小时循环和在源C进行48小时循环的渗碳。数据如表1所示。

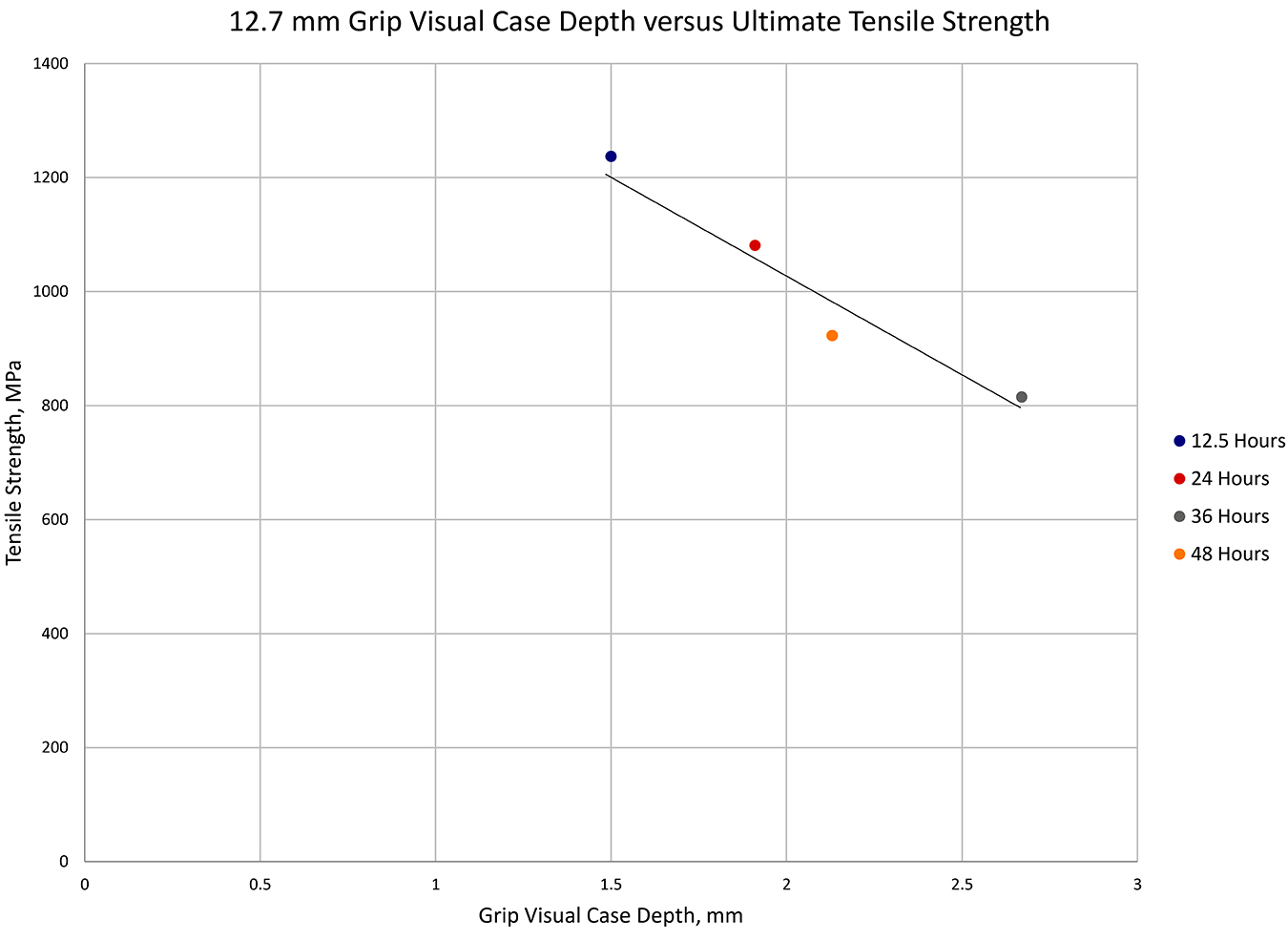

12.5小时和36小时的循环在油淬真空炉中进行,另外两个循环在油淬气氛炉中进行。回火在177℃下进行。热处理后不进行额外的硬加工或抛光。热处理后,气氛炉样品上的Ra表面光洁度约为0.28微米,而真空炉样品增加到约0.66微米。真空渗碳在表面产生了蚀刻外观,单个晶粒清晰可见。12.5小时循环的平均拉伸强度为1,237兆帕,24小时循环的平均拉伸强度为1,081兆帕,36小时循环的平均拉伸强度为815兆帕,48小时循环的平均拉伸强度为923兆帕。所有样品的伸长率都小于1.0%,由于变形主要是弹性的,因此没有可测量的屈服。表1显示了退火和炉冷后12.7 mm样品夹持区域的总视觉表面深度。图2显示了视觉表面深度和极限拉伸强度之间的良好相关性。随着渗碳时间和渗层深度的减少,强度增加了,但仍然只有预计硬度的一半左右。

周期结果

最深的表层深度实际上是由36小时的循环产生的,并且在整个横截面上是均匀的。据报道,48小时循环以恒定的碳势运行,而不是升压扩散循环,这可能解释了视觉案例深度低于预期的原因。表1还显示了每个热处理组的所有样品在SEM图像上断裂起点处的平均最大晶粒直径。测量的是最大颗粒尺寸,而不是平均颗粒尺寸,因为这代表了最坏的情况。这在某些情况下可能很关键,而且更容易确定。断裂起源于表面,沿晶断裂,各组之间的晶粒尺寸相对恒定。粒径越细,抗拉强度越高【3】;然而,12.5小时循环的颗粒直径最大,强度最高。决定抗拉强度的主要因素是渗碳层深度,越浅越好。图3显示了所有样品的最大粒径与拉伸强度的关系。