隔热复合材料广泛应用于民用和军用领域;然而,采用传统的制备技术很难实现轻质、隔热、耐高压和耐高温等多个技术目标的协同。本研究利用微热压增材制造成型技术快速制备了一种新型碳石墨隔热材料,并通过引入大量闭孔同时实现了上述多个目标。结果发现,随着成型密度的增加或热固性酚醛树脂加入量的增加,碳-石墨绝热体中闭孔的百分比增加,但导热系数与抗压强度平行增加,而预先包覆的可膨胀石墨的加入能够实现高抗压强度和低导热系数的协同作用。当热固性酚醛树脂的含量为25重量%时,成型密度为1.2克/厘米-3可膨胀石墨包覆两次后,制备的碳-石墨绝缘材料显示出48.92%、16.432 MPa和0.743 W·m的闭孔率/孔隙率比、抗压强度和导热系数-1 K-1具有轻质、高抗压强度、隔热和耐高温等优点,具有良好的工业应用前景。

介绍

在航天器热防护系统(TPSs)中,机身外部防隔热层和内部冷结构之间的连接必须使用隔热材料进行准备,隔热材料充当隔热和承重部件【1,2,3】。目前代表性的隔热材料有多孔纤维/陶瓷、气凝胶、碳-碳(C/C)复合材料和碳-石墨【4,5,6】。王等人通过化学渗透(CVI)制备了一种由石墨毡芯和密封层组成的新型高温真空绝热材料,称为热解碳和浸渍硅溶胶。当温度从500℃上升到1,200℃时,有效导热系数从0.403降至0.368 W m-1 K-1。这种材料被应用在运载火箭的防热系统中【7】。吴等人制备了一种高密度高温隔热材料,其堆密度为1.64克/厘米-3在2100℃热处理后的抗弯强度为47.8 MPa】。碳-石墨绝缘材料(例如碳毡和柔性石墨纸)在耐温性、抗氧化性、生产成本和机械性能方面优于其他绝缘材料,但在导热性方面仍然较差。此外,实现多重功能目标之间的协同作用仍然具有挑战性,例如轻质、隔热、耐高压和耐高温。

在隔热材料如陶瓷和碳石墨中引入闭孔可以有效地降低其热导率,同时保持机械性能。据报道,通过引入含量为10%的微球可以获得14.5%的闭孔孔隙率,并且在23℃下的热导率可以从28.08降至13.07 W·m-1 K-1弯曲强度为97.05兆帕【9】。程等以粉煤灰空心球为造孔剂,采用直接凝固成型法制备了具有闭孔结构的多孔莫来石陶瓷。这种材料的总孔隙率范围为44.73-46.12%,其中99%的孔是封闭的,抗压强度增加了14.4%,达到58.07±5.44 MPa【10】。此外,研究小组使用选择性激光烧结快速制备了一种低密度碳-石墨/碳化硅复合隔热材料,并注意到通过添加可膨胀石墨(200目,1–1.5重量%)可以在材料内部形成一定数量的闭孔。该框架同时表现出低热导率和高抗压强度,其值为1.21 W/m-1 K-1和13.87 MPa【11】。

基于微热压增材制造技术原理,制备了一种新型碳石墨隔热材料。研究了成型密度、热固性酚醛树脂添加量和包覆预处理次数对炭石墨隔热材料孔状态、抗压强度和导热系数的影响,揭示了闭孔形成的条件和机理。通过对比实验数据,得到了导热系数模型和力学模型。

实验

实验材料

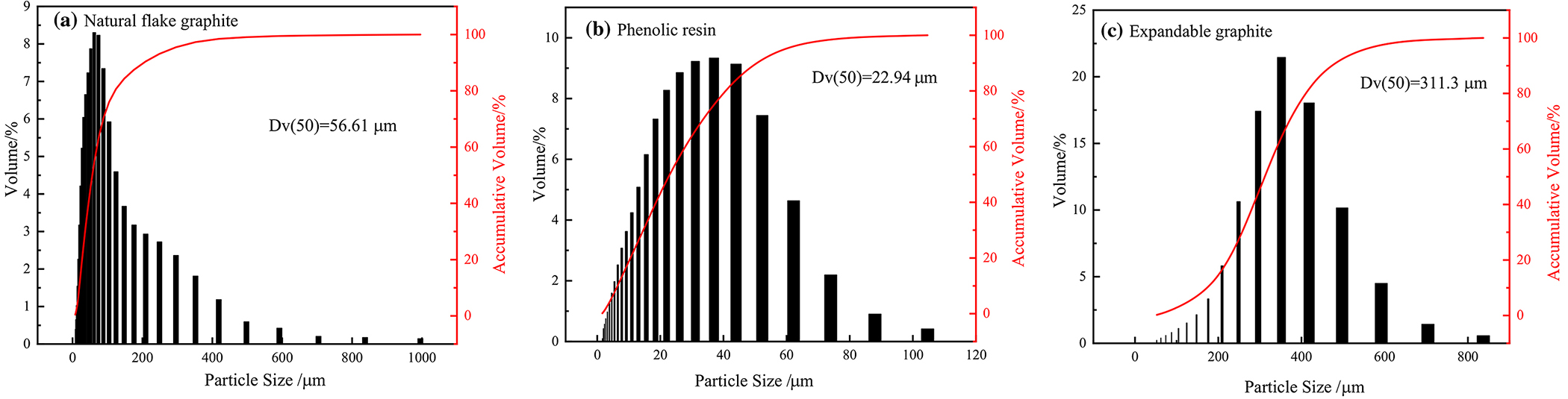

使用天然鳞片石墨粉(99.5%碳,D50 = 56.61 m,由宜昌新城石墨有限公司供应)、热固性酚醛树脂粉(SG-3130,D50 = 22.94 m,由上海奥通实业有限公司供应)和可膨胀石墨粉(99.5%碳,D50 = 311.3 m,由青岛兴华石墨制品有限公司供应)。

图1显示了天然鳞片石墨、热固性酚醛树脂和可膨胀石墨的粒度分布。

实验程序

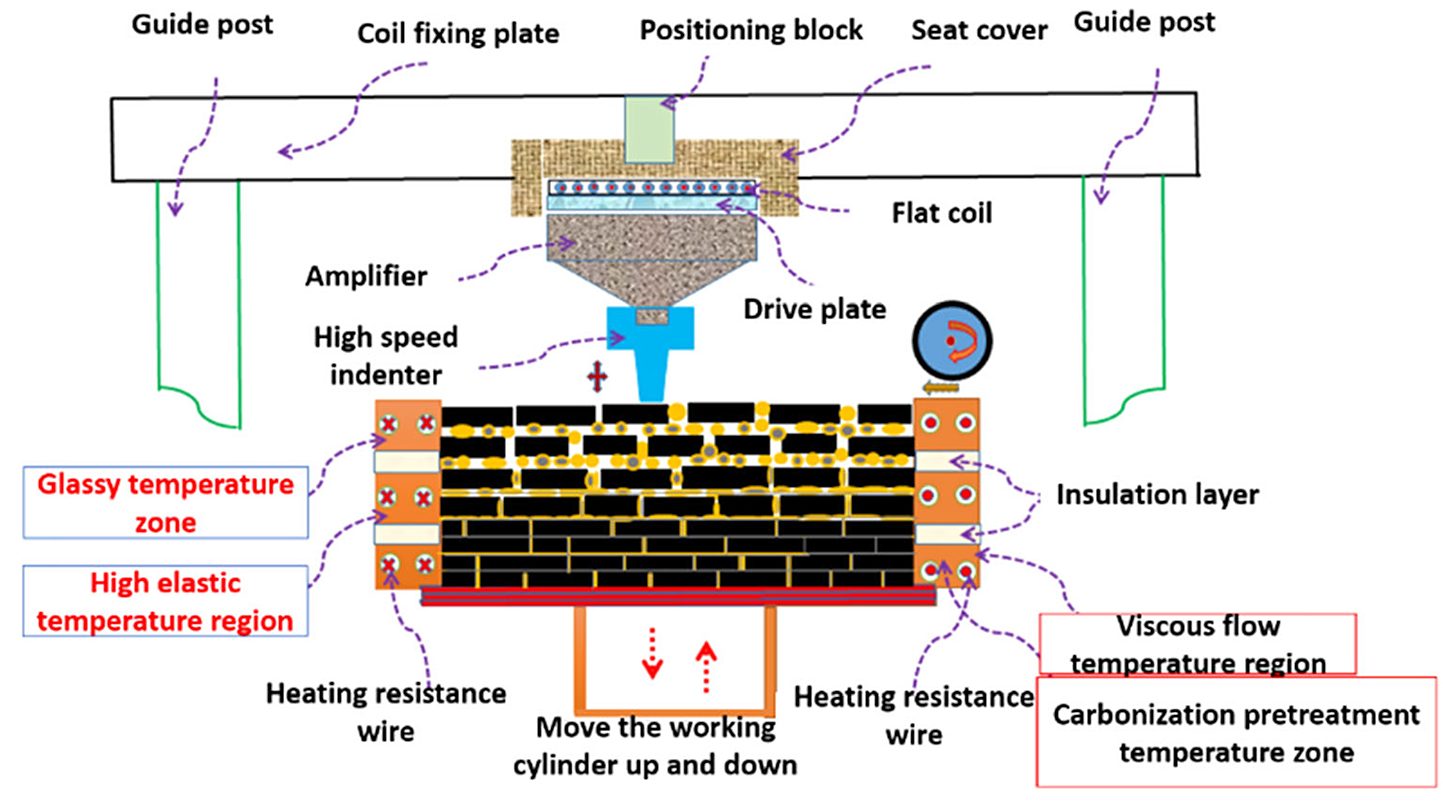

天然鳞片石墨、热固性酚醛树脂和可膨胀石墨在GQM型干式球磨机(咸阳金宏通用机械有限公司)中按既定质量比分批称重并充分混合,然后转移到微热压增材制造成型系统。该过程可总结如下:将石墨/酚醛树脂/可膨胀石墨粉混合物平铺,在铺放辊的剪切下,天然片状石墨粉被偏转和定向。通过使用电磁压头在选定区域快速撞击加热的粉末。坯料的密度通过控制压头降低的距离来控制,粉末层的压缩通过调节压头撞击的速度来控制。堆叠这些层以获得具有受控密度的石墨模制部件(图2)。

将制备的预成型体放入真空烧结炉中进行炭化(抽空至小于100p a;以60℃/小时的速度升至300℃,然后以30℃/小时的速度升至800℃,并随炉冷却),获得烧焦的样品。

试样制备过程分为三个部分:(1)试样成形密度的变化。根据表1中列出的质量比,将未涂覆的可膨胀石墨与天然鳞片石墨粉末和热固性酚醛树脂粉末均匀混合,并使用微热成型系统制备成型密度为1.0、1.1、1.2、1.3和1.4 g cm的石墨片-3,每组五个样本。(2)热固性酚醛树脂加入量的变化。将热固性酚醛树脂粉末和天然鳞片石墨粉按照表2所示的质量比混合均匀,制成密度为1.2g/cm的样品-3每组准备五个样本。具体的材料比例列于表2。(3)包覆预处理可膨胀石墨粉。使用沸腾涂层干燥机(常州新马干燥工程有限公司)对膨胀石墨进行预处理。(涂布溶液由40 wt%液体酚醛树脂与无水乙醇以1∶3的质量比混合组成,并且涂布处理进行两次。2)膨胀石墨在涂覆后粉碎,用200目筛过筛。将未处理的可膨胀石墨、经一次外涂层处理的可膨胀石墨和经两次外涂层处理的可膨胀石墨与天然鳞片石墨和热固性酚醛树脂按照表1中列出的质量比混合,制备密度为1.2g/cm的样品-3,每组准备五个样本。