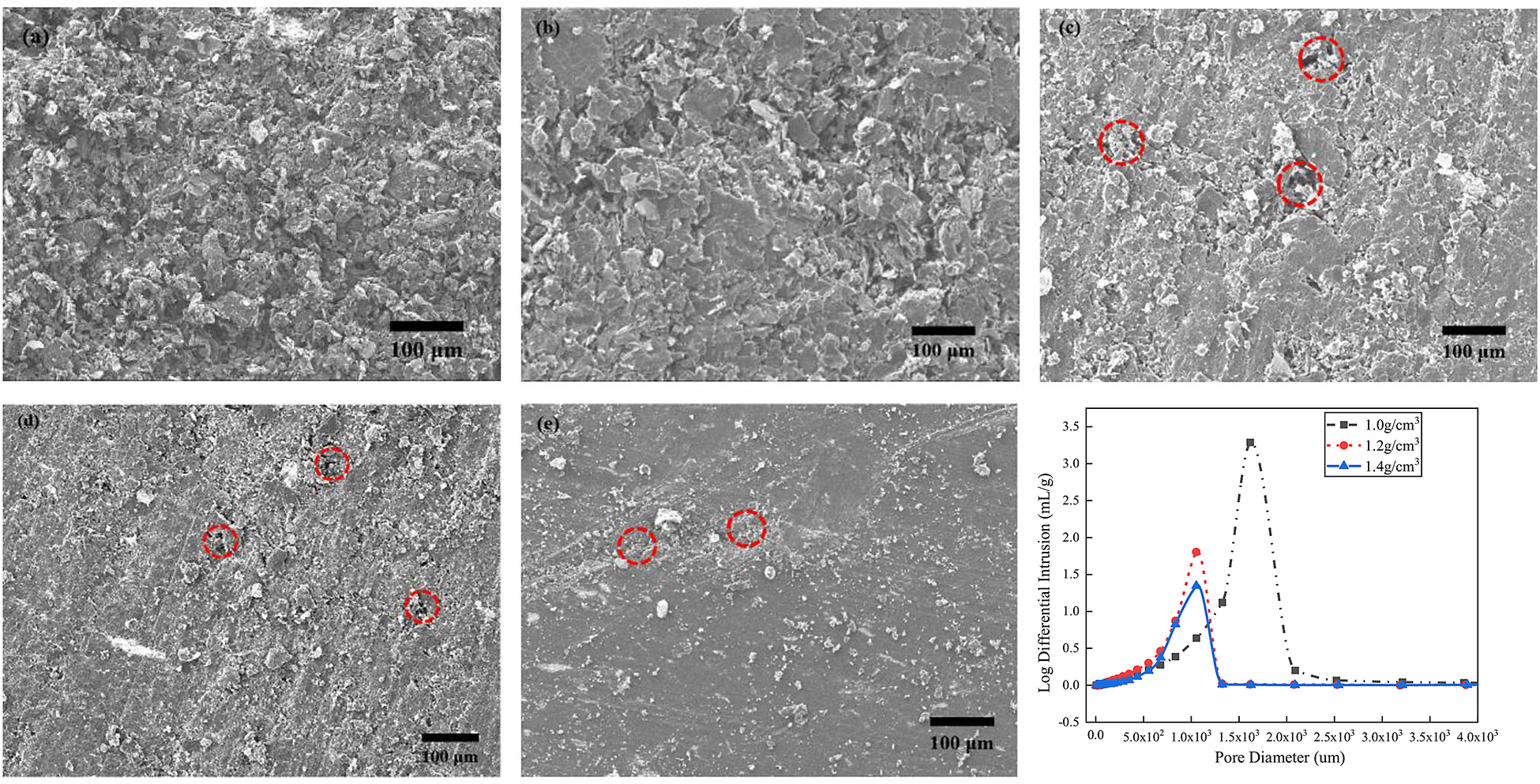

图3显示了碳-石墨绝缘材料截面的微观轮廓及其在不同成型密度下的孔径分布曲线。表3显示了压汞法的测试结果。在1.0、1.2和1.4克/厘米的成型密度下,碳-石墨绝缘体的平均孔径为1058.9纳米、807.6纳米和659.7纳米-3,分别为。随着成型密度的增加,孔隙率从72.6452%下降到58.7736%和54.1115%。这一发现表明,增加成型密度会导致碳-石墨绝缘体内孔隙的数量和尺寸减少。

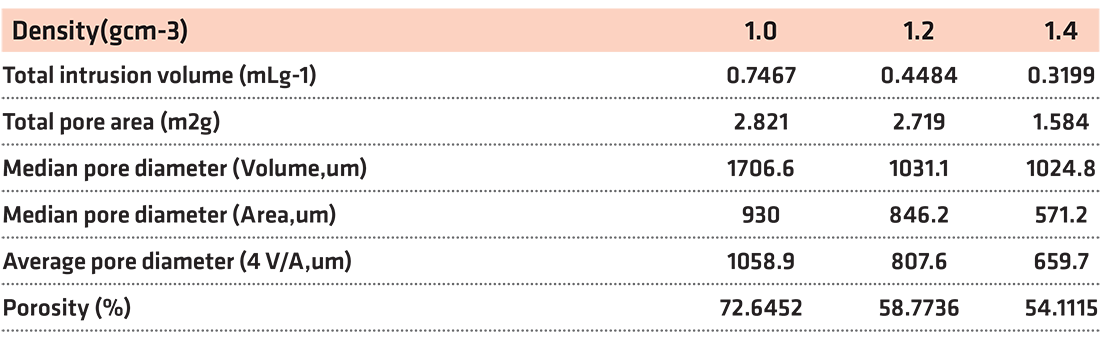

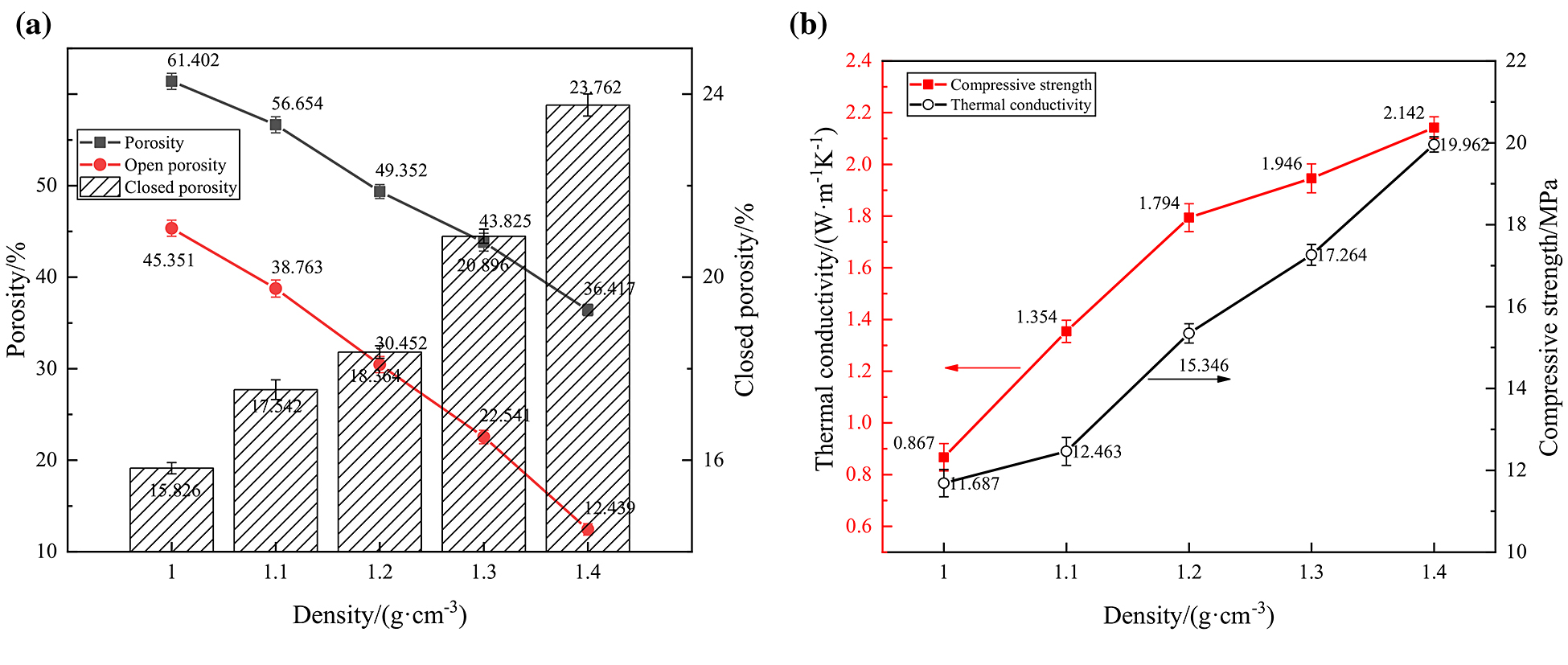

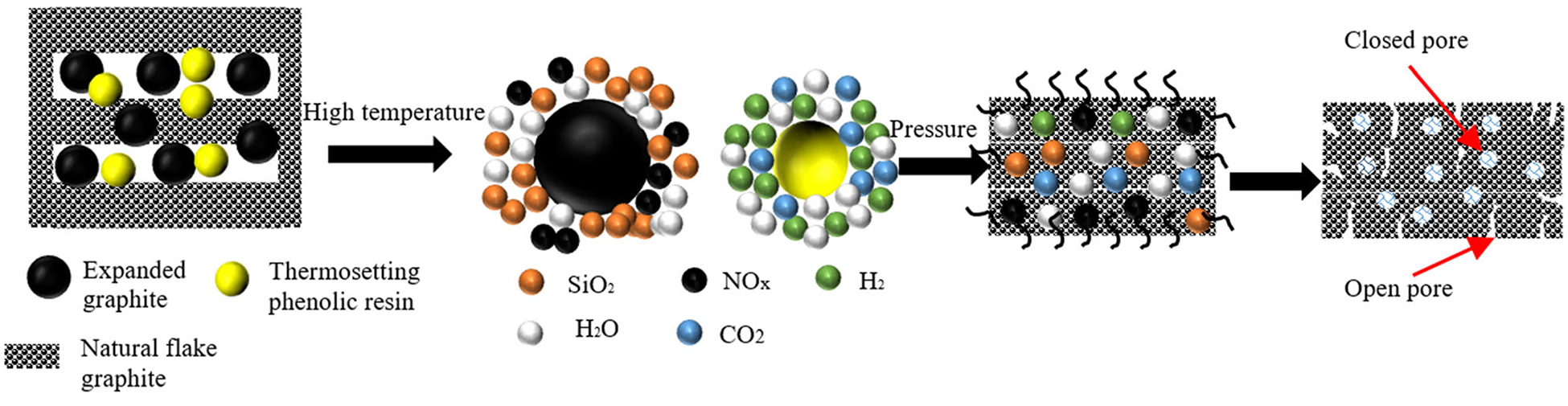

图4a显示了不同成型密度下碳-石墨绝缘材料的孔隙率、开放孔隙率和封闭孔隙率的变化。随着密度从1.0增加到1.4克/厘米-3,孔隙率和开放孔隙率分别从61.402%和45.351%下降到36.417%和12.439%,封闭孔隙率从15.826%上升到23.762%;而且,封闭孔隙的比例逐渐增加到65.25%。换句话说,增加成型密度降低了碳-石墨复合绝缘材料的孔隙率,并导致在其内部形成更多的封闭孔。出现这种现象是因为在微热压过程中,热固性酚醛树脂变得粘稠,并确保石墨粉和可膨胀石墨粉的粘附。此外,在高温碳化过程中,热固性酚醛树脂经历热解反应,释放出CO2,H2,和水蒸气(物理化学过程),和H2因此4还有HNO3在可膨胀石墨分解成SO2,公司2,和少量的NOx(图5)。当成型密度较低时,由于电阻较低,产生的气体会迅速逸出,导致碳-石墨绝缘体内部形成孔隙。在这个阶段,开放的毛孔数量较多。然而,随着成型密度不断增加,气体排放变得更加困难。部分气体不能及时排除,导致闭孔形成,闭孔数量增多。碳化过程中气体的不断逸出是碳石墨绝缘材料内部形成孔隙的根本原因,而形成密度直接影响孔隙的形态。

图4b显示了不同成型密度下碳-石墨绝缘材料的抗压强度和导热率的变化。随着成型密度的增加,材料的抗压强度和导热系数均增加。具体而言,随着密度从1.0增加到1.4 g-cm-3抗压强度和导热系数分别从11.687 MPa和0.867 W·m-1 K-1至19.962兆帕和2.142瓦特米-1 K-1,分别对应同比增长70.81%和1.47。这种现象的发生是因为,随着预制体成型密度的增加,石墨片层发生塑性变形和取向,导致石墨片之间的结合更强,封闭孔隙率增加【12】。同时,碳石墨绝缘材料之间热流的垂直传递由热辐射转变为热辐射和热传导,导致预制体的抗压强度和导热系数增加【13】。

热固性酚醛树脂添加量对性能的影响

碳石墨材料的

图6显示了添加热固性酚醛树脂对碳-石墨绝缘材料微观形态的影响。一般来说,在微热压增材制造工序的成型过程中,在温度场、铺粉辊的剪切力和电磁力的共同作用下,天然鳞片石墨粉沿垂直于压力的方向偏转和排列,热固性酚醛树脂作为粘结剂“分布”。当添加的含量较低时,树脂大多以“孤独点”的形式存在此时,试样内部存在大量孔隙,抗压强度和导热系数较低,如图6a和6b所示。当添加的含量高时,熔融的热固性酚醛树脂在石墨薄片之间流动,填充孔隙。因此,样品中的孔隙数量逐渐减少,微观结构变得更加致密,石墨薄片的取向更加平坦(图6c、6d和6e)。因此,随着酚醛树脂的加入,试样的抗压强度和导热系数增加。