碳石墨绝缘性能的研究

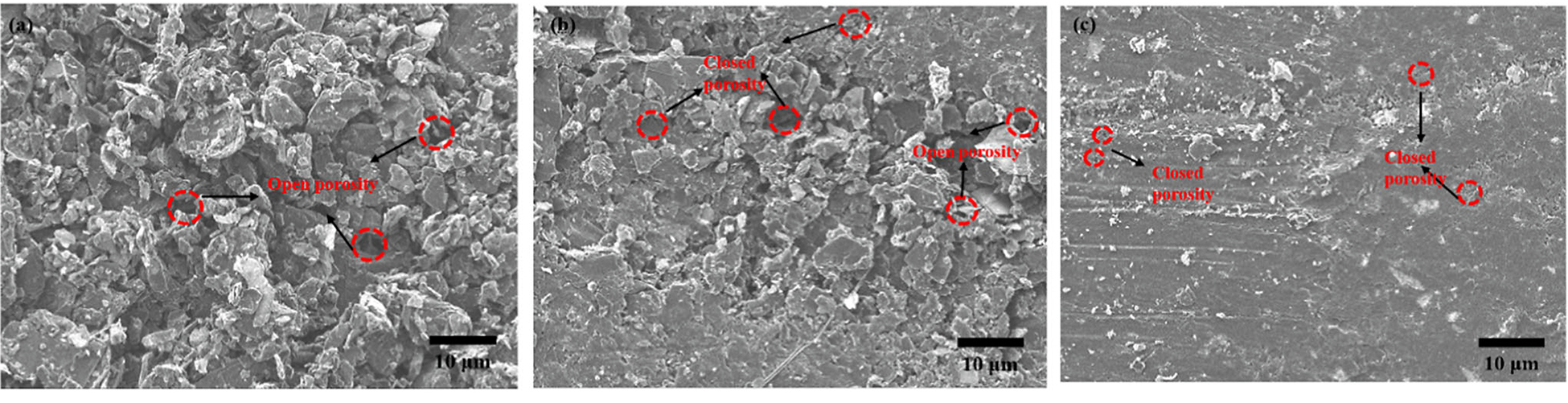

碳-石墨绝缘材料的内部微观形态显示,未涂覆的预制件是疏松多孔的,并且大多数孔是不规则形状的开孔(图8a)。可膨胀石墨一次包覆后,预制体内部气孔数量明显减少,同时存在开放和封闭气孔。此外,预成型件的内部“沟壑”减少,形态变得更加平滑和平坦(图8b)。当可膨胀石墨包覆两次时,预制体内部的孔数量显著减少,孔隙数量减少,表面变得更加光滑和平坦。一般来说,可膨胀石墨的粒径显著影响孔的膨胀程度和分布范围,并且未经包覆和粉碎处理的可膨胀石墨在高温(800℃)下表现出大粒径、高膨胀度和小膨胀范围。推力导致石墨碳层向外膨胀,导致预制体中出现大量不可闭合的孔洞【15】。相比之下,经过包覆和粉碎的可膨胀石墨粒径更小、分布更广,膨胀过程的冲击力分散。随着酚醛树脂粘附到材料表面,其对石墨片的粘附力增加;在膨胀过程中排出气体变得困难,并且产生更多的封闭气孔。杨等以马达加斯加提纯石墨为原料制备了高倍率可膨胀石墨,并对不同粒径的可膨胀石墨进行了膨胀实验,测量了850°c膨胀后的体积粒度为300毫米的可膨胀石墨比粒度为-0.150毫米的可膨胀石墨大四倍,其值高达480微米/克-1[16].Zhang等人证明膨胀石墨由许多“微孔”组成,这些微孔相互连接形成宏观石墨蠕虫,微孔中具有不规则的椭圆形孔。该微孔结构在微观水平上具有许多微小的孔隙,形成了膨胀石墨独特而丰富的孔隙结构【17】。这一方面与图8所示的微观结构一致。

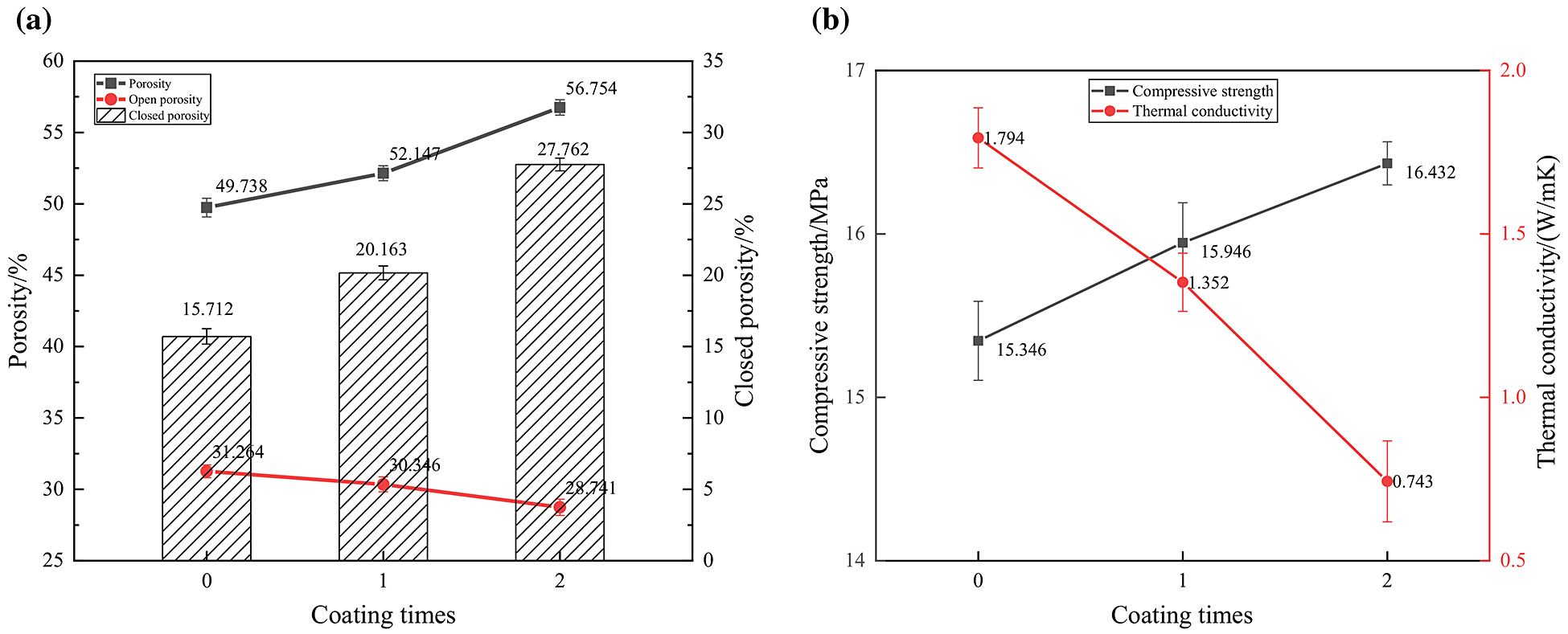

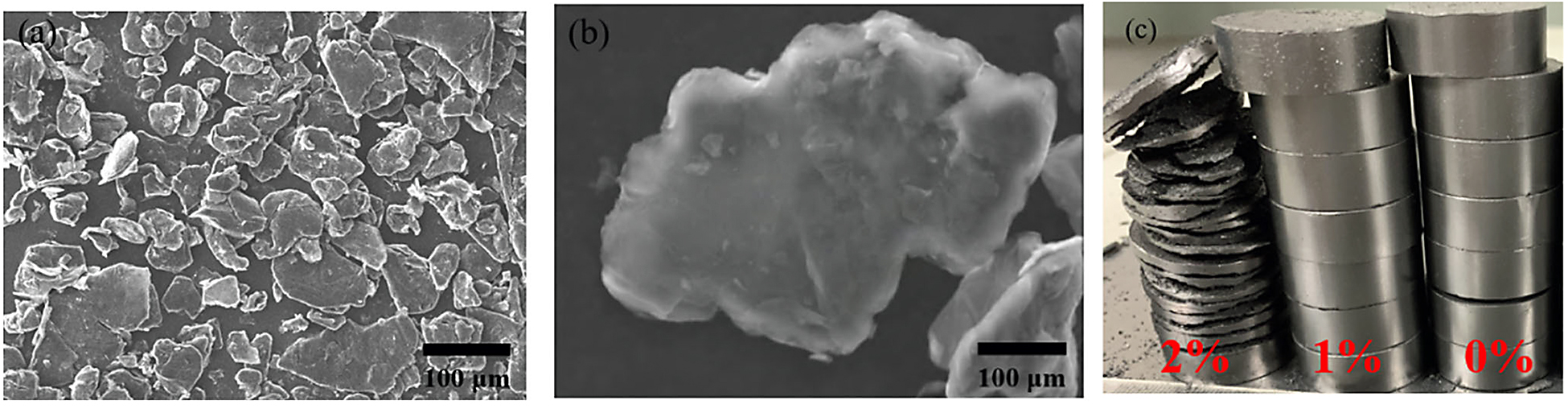

图9a显示了可膨胀石墨包覆处理的数量对碳-石墨绝缘材料的孔隙率、开放孔隙率和封闭孔隙率的影响。孔隙率和闭孔孔隙率随着缠绕次数的增加而增加,而开孔孔隙率则呈下降趋势。当进行两次包覆时,预制体孔隙率、开放孔隙率和封闭孔隙率分别为56.754%、28.741%和27.762%。闭孔率为48.92%,略低于开孔率。包覆处理后,可膨胀石墨的表面呈现出球化趋势(见图7),这使得石墨薄片之间的孔隙更容易被填充。此外,由于表面覆盖了酚醛树脂,可膨胀石墨与周围石墨片之间的连接状态得到了改变,从而增强了结合能力,为高温膨胀产生闭孔创造了更有利的条件。此外,酚醛树脂残余物在高温下的体积收缩(约2%)促进了闭孔的形成。碳石墨绝缘的抗压强度随着缠绕次数的增加而增加,而导热系数逐渐降低,其值为16.432 MPa和0.743 W·m-1 K-1两次缠绕后(图9b)。值得指出的是,可膨胀石墨的添加量并不是越多越好。据发现,当可膨胀石墨的添加量超过2%时,碳-石墨隔热材料在炭化后开裂,如图10所示。

在对可膨胀石墨进行两次包覆处理后,碳-石墨绝热体的闭孔率显著增加。抗压强度略有增加,而导热率显著降低,从而实现了低导热率和高抗压强度的技术目标的协同作用。

碳石墨绝缘的热和机械模拟

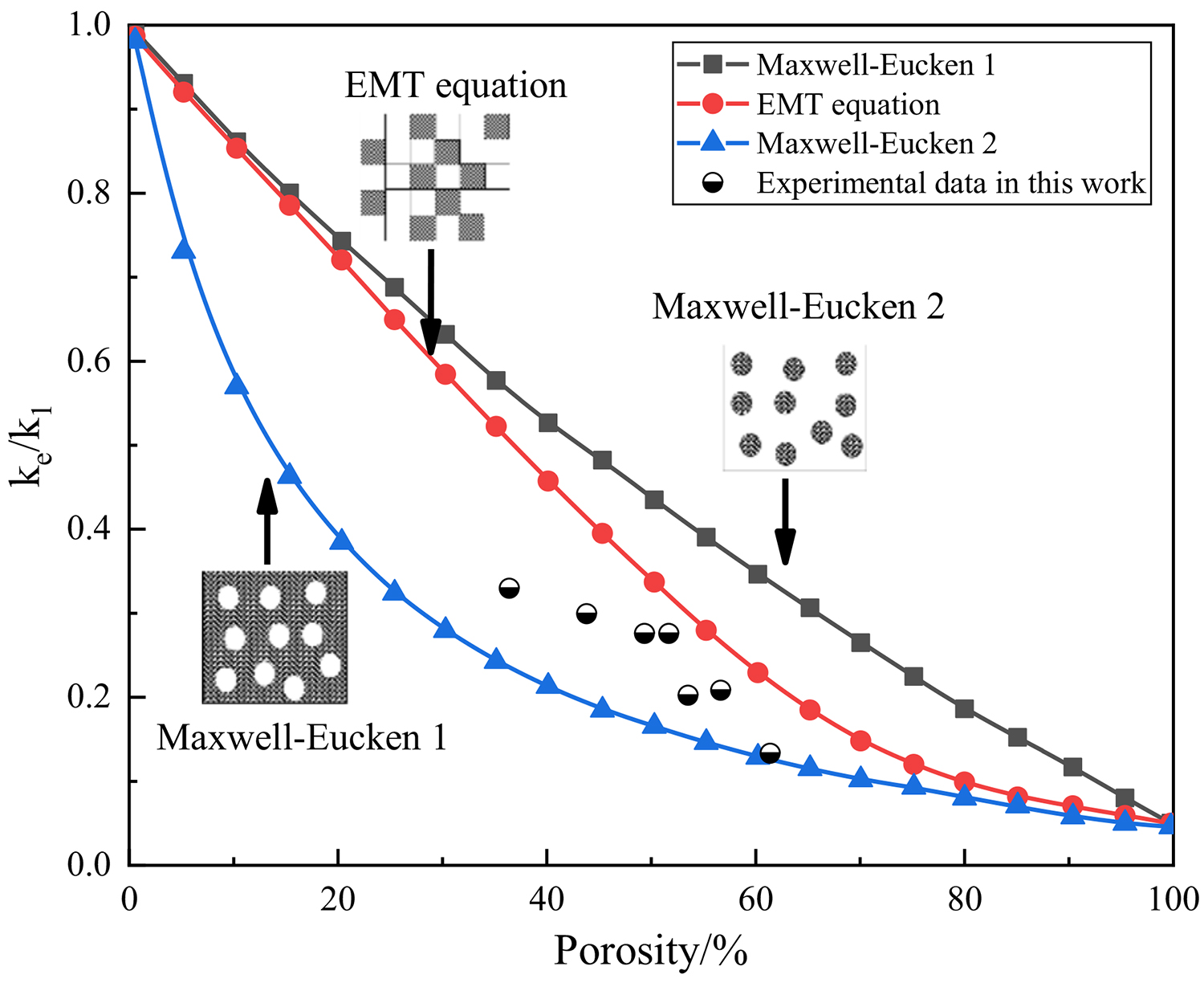

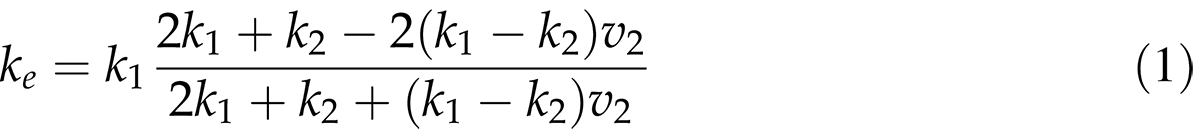

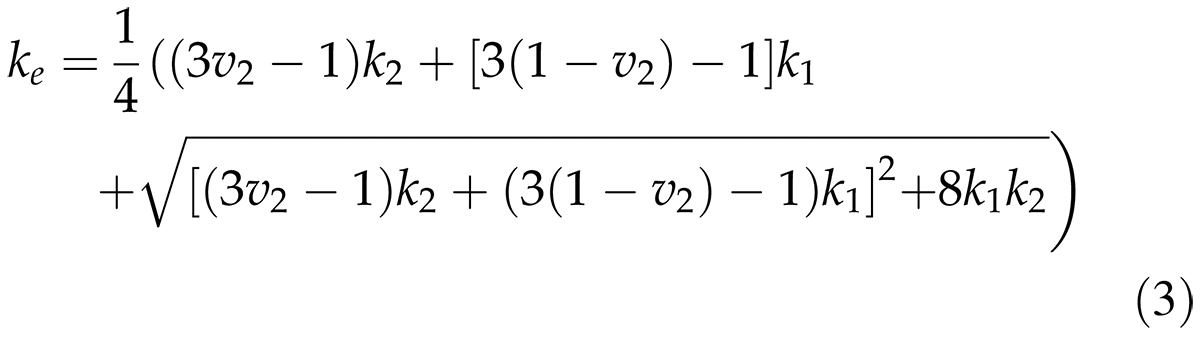

已经开发了各种模型来预测多孔材料的有效热导率,代表性模型是Maxwell-Eucken和EMT方程。Maxwell–eu cken模型【18】假设分散相包括不规则分散在连续相中且彼此不接触的球形颗粒,方程可表示为方程1和2。EMT方程【19】假设,在复合系统中,组件或填充物被均匀有效介质包围。有效介质的导热系数是复合系统的导热系数,方程可以表示为方程3。

麦克斯韦-欧肯1:

在哪里ke是多孔绝缘体的有效热导率,k1是石墨相的热导率(5.6 W m-1 K-1), k2是空气导热系数(0.026 W·m-1 K-1), υ1为石墨相体积分数,以及υ2是空气的体积分数。

多孔碳石墨绝缘材料被认为是由碳石墨骨架和空气组成的两相系统。图11显示了三种热导率模型的比较,实验数据是在本研究中获得的。实验数据介于EMT方程和Maxwell-Eucken 2的数据之间,相对热导率低于使用EMT方程预测的值。出现这种现象是因为有效热导率取决于两相的孔隙率和微观结构。在碳-石墨绝缘材料中,致密的石墨/酚醛树脂骨架是连续相,空气是分散相。酚醛树脂的热导率低于天然石墨,并且在热解过程中产生大量孔隙,这降低了传热过程中声子的平均自由行程。此外,可膨胀石墨产生大量封闭的小孔,这减少了碳-石墨绝缘材料内的点接触和其中的固相热传递。