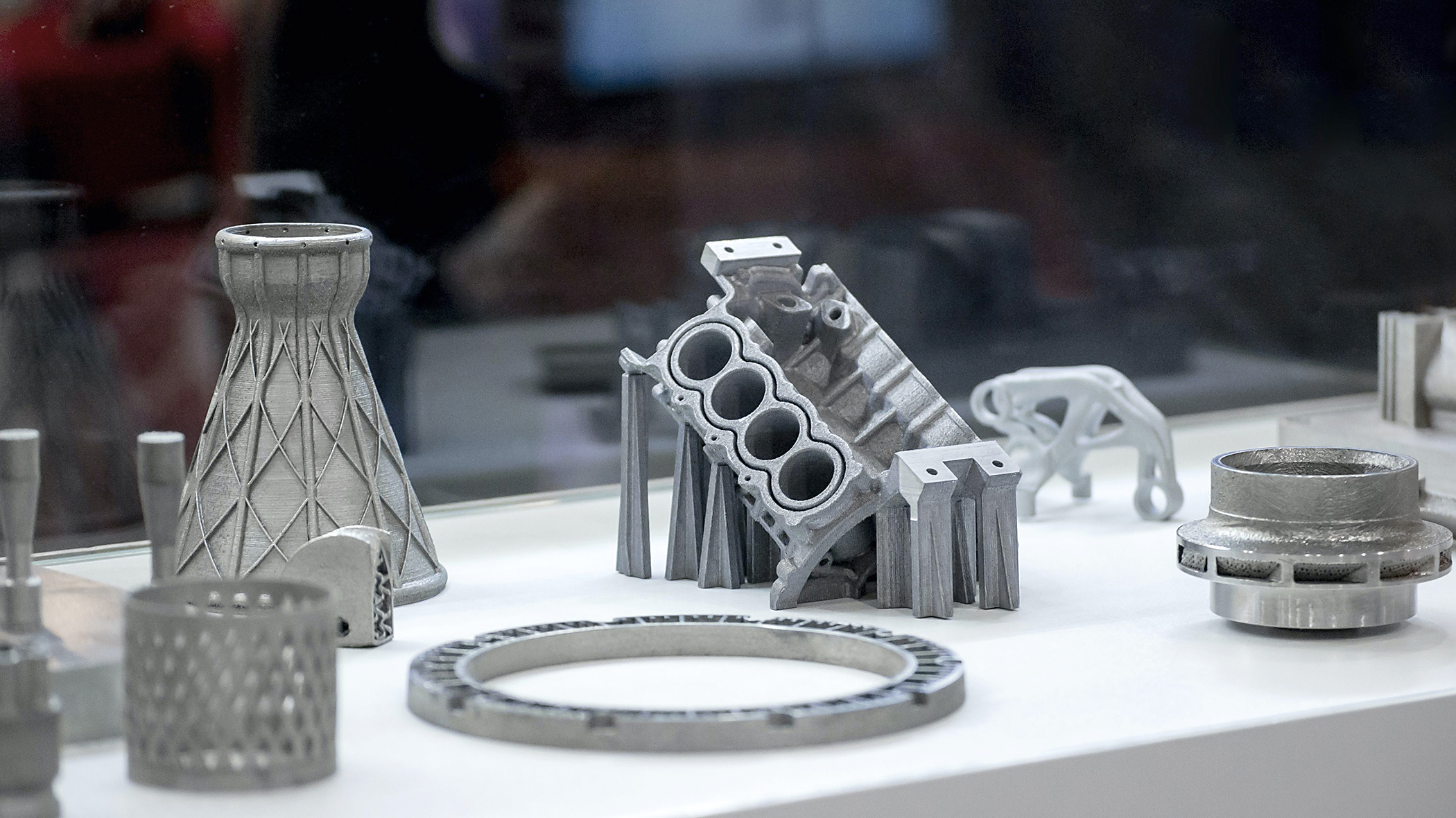

在过去的几十年里,增材制造(AM)/3D打印从根本上改变了制造商开发产品的方式。行业现在几乎普遍意识到快速成型这个术语,使用AM在几个小时内将3D CAD数据转换为物理模型。AM在原型开发中的作用已经渗透到所有工业部门。

AM实现了并行工程——所有相关部门都可以在产品开发过程的早期参与其中。并行工程取代了传统的“越墙”产品开发,在传统的产品开发中,设计迭代可能会延迟数周以适应工具和加工方面的考虑。好处是大幅缩短上市时间并节省产品开发成本。

AM是一种独特的颠覆性技术;25-30年前,它通过改变制造商生产原型的方式改变了制造模式。如今,它正在颠覆制造商生产最终用途零部件的方式,并日益被视为一种真正可行的生产技术。现在,制造商之间的对话围绕着AM在生产中的最明智使用、其优势、产量方面的最佳点、关键机会和进入壁垒。这些障碍中有许多与AM零件的精密质量控制有关,这对传统的表面计量方法提出了挑战。

够好吗?

随着今天的重点是在生产中使用AM,对AM的准确性和可重复公差的分析已成为一个更加关键的问题。当用作原型技术时,并不总是需要绝对遵守公差和精确的设计意图,可以采取“足够好”的方法。因此,相当便宜的台式3D打印机大量涌现,它们可以提供足够精确的快速原型,不需要非常完美就能完成工作。

然而,对于生产应用程序来说,“足够好”已经不够了。如果AM零件是安全关键航空航天或医疗应用的组成部分,则达到与设计意图一致的尺寸和材料公差目标至关重要。正是在这种情况下,计量在验证成品质量方面的作用如此重要。这也是3D光学计量解决方案供应商ZYGO能够有所作为的领域。

行业反应

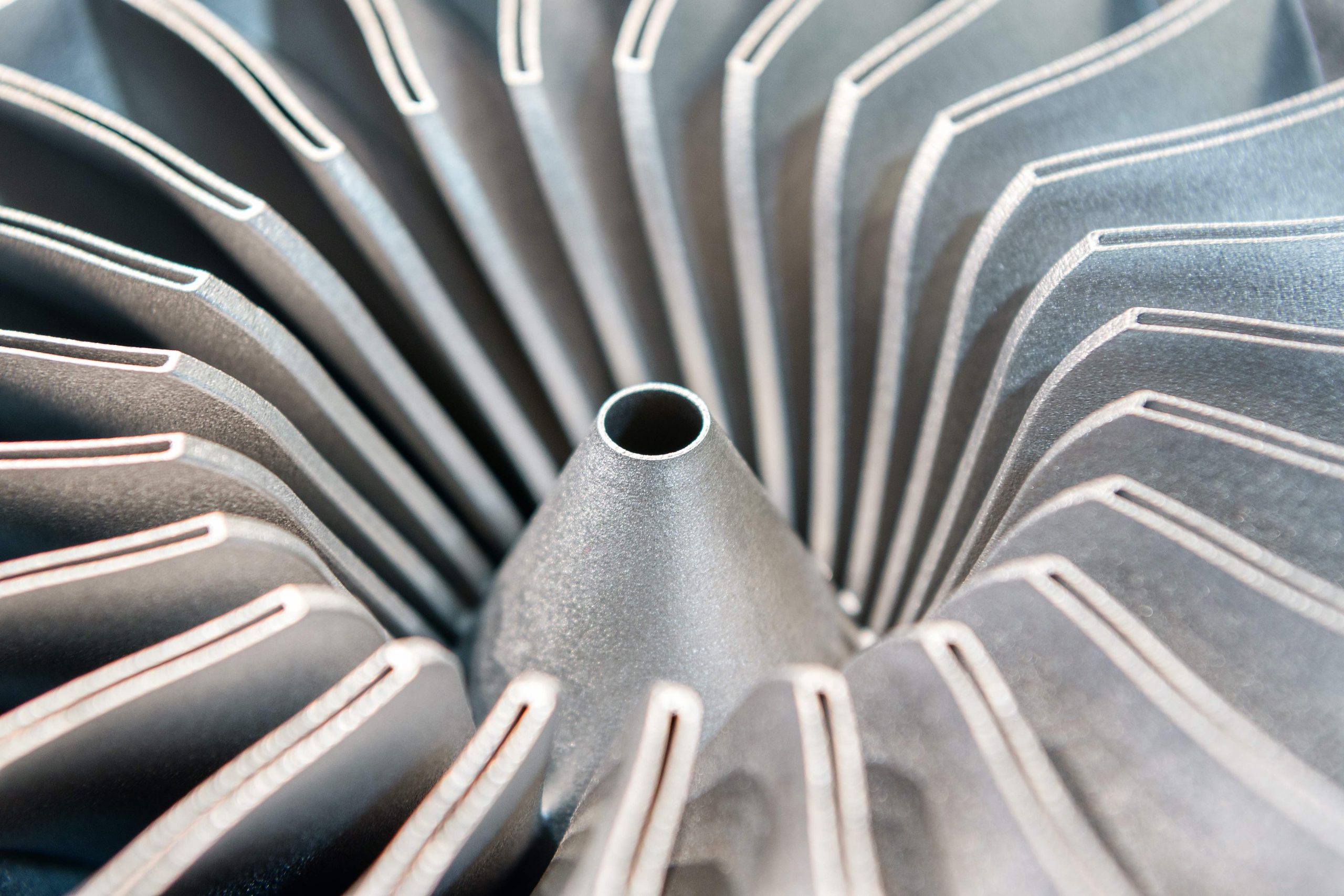

金属和塑料的传统制造工艺已经建立了验证和测量零件的质量控制方法。了解生产流程,以及最关键的尺寸和表面光洁度要求。然而,AM正如其名称所暗示的那样,一层一层地“附加”生产零件,这带来了一系列可能影响成品完整性的独特问题,以及一组独特的表面特征,使测量和验证工作变得更加困难。

该行业如何应对计量和验证难题,在最近(也是最大的)德国法兰克福的Formnext活动上非常明显。在现场的各种学习活动中,计量问题占据了突出位置,这表明测量和验证AM零件是当今的一件大事。此外,AM技术提供商目前正在开发过程计量(IPM)解决方案,以克服验证AM过程完整性的特殊挑战。

AM技术和计量技术也引起了在全球范围内组织会议和研讨会的专业协会的关注。这些机构包括美国精密工程学会(ASPE)、国际光学和光子学会(SPIE)和国际生产工程学会(CIRP)。ZYGO作为行业支持者、参展商以及最新发展的科学和工程论文的发表者积极参与这些活动。

调幅计量研究

在寻找对过程控制至关重要的相关计量方法的过程中,工业界仍在努力了解在AM生产的零件表面上和表面下寻找什么,以及这些与零件功能的关系。AM零件的表面对现有的表面形貌测量提出了挑战,并且由于高表面斜率、空隙、焊接痕迹和底切特征而无法使用标准化纹理参数进行表征。

通过广泛的行业和学术合作伙伴关系,许多与ZYGO的合作,针对AM的新的和改进的计量研究正在取得进展。诺丁汉大学的工作就是一个例子,由Richard Leach教授领导的制造计量团队(MMT)正在研究从高精度干涉显微镜到成品零件内部结构X射线断层扫描的全套解决方案。