通常,铜-钛熔体是在真空感应炉中在受控气氛下制造的。然后在半连续立式铸造机中铸造,以生产高纯度板坯作为原材料,用于通过后续步骤如热成型、退火和冷成型进行进一步加工。由于对材料纯度的干扰可降至最低,因此这一概念的真空密封工艺环境可获得高度可再现的结果和可预测的产量。

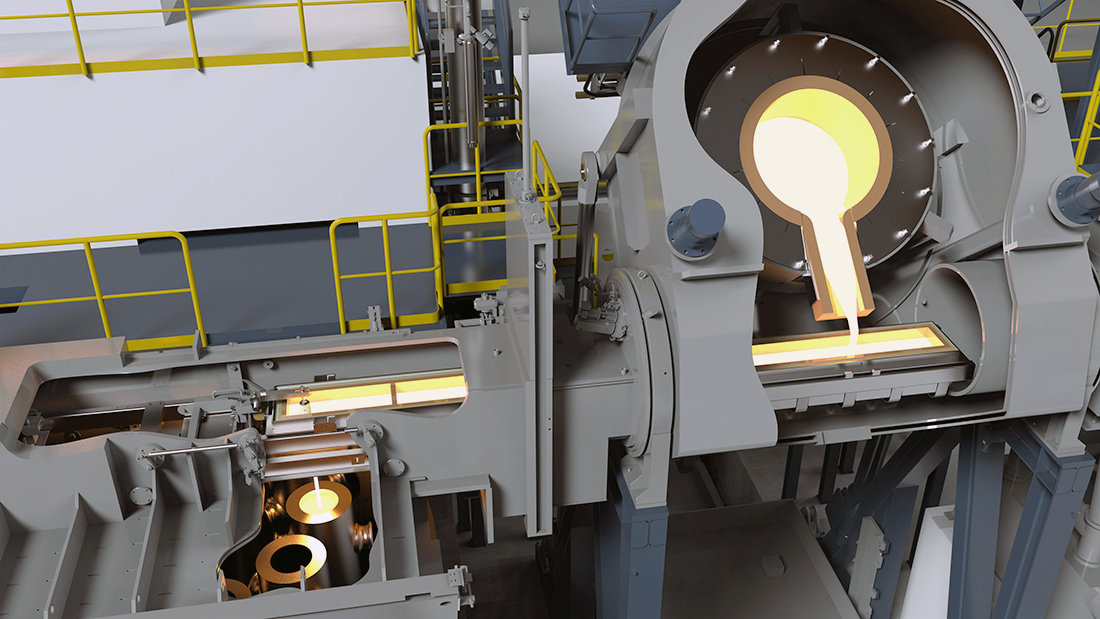

“连续铸造的使用在真空熔炼中不是标准的,因为这种结合通常在真空中是不可能的,”Eich说。“然而,使用我们的特殊解决方案,熔化过程可以以过程安全的方式与下游连铸过程相结合。”

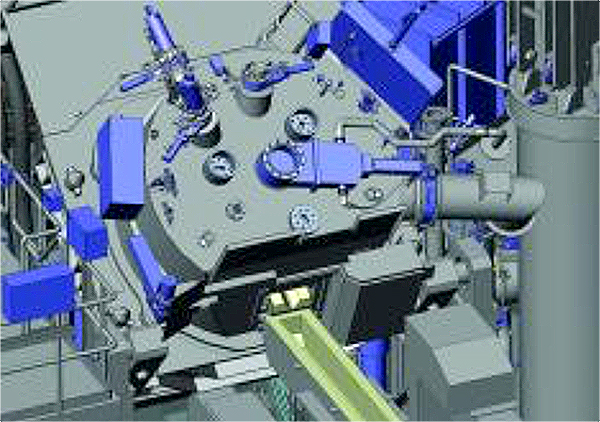

除了感应炉本身之外,ALD强制要求的流槽室、中间包室以及工厂操作人员使用的连铸机设备也安装在真空密封外壳中,并在惰性气体环境下工作。然而,这仅适用于VIDP。在一种称为VID的衍生炉概念中,熔体通过开放式转移流槽在惰性气体覆盖的正常环境气氛中转移到连铸机。该装置可生产高达30公吨的批量产品,使得通过真空感应熔炼生产铜钛合金更具竞争力。

为了确保最高的熔体纯度标准和所需的微结构质量,这些类型的真空炉采用了额外的工艺和监控功能。首先,熔体在进入连铸机之前,通过ALD的三相电磁搅拌保持非常均匀。这确保了脱气和去除非金属夹杂物的工艺动力学得到改善。此外,特定等级的质量要求可在合理的工艺周期内实现。此外,可以在不中断真空的情况下进行采样和温度测量。ALD真空技术有限公司研发副总裁Henrik Franz表示:“这有助于计算需要重新合金的成分,并允许在非常严格的分析范围内工作。”“合金添加可以以非常可控和可重复的方式进行,因为在这种熔炉概念中避免了空气接触下的不稳定燃烧。”

适用于现有熔化基础设施的概念

为了提供真空感应熔炼作为一种灵活的解决方案,该公司特意开发了两种与连铸连接相关的变体。因此,客户可以根据他们对纯度和现有基础设施的要求来决定熔体是否也应完全在受控气氛下在普通真空密封外壳中转移到铸造机设备,或者在惰性气体覆盖下转移就足够了。

两家来自亚洲的材料制造商各自选择了一种变体,最近都投入了运营。中国的一家工厂是根据VID理念建造的。该熔炉配有一个8吨重的坩埚和一个2500千瓦的熔化电源。在环境大气和惰性气体保护下,每小时可以熔化超过5公吨的金属并送入铸造机。

第二家工厂除了根据VIDP理念进行熔炼外,还允许在受控气氛下进行铸造。这两个概念都经过定制和调整,以适应现有的工艺路线概念。例如,通过与连铸机的客户和供应商密切合作,板坯尺寸与客户特定的进一步加工相匹配。ALD的设计确保了熔炉和连铸机之间的连接准确而安全。初步结果已经表明VID或VIDP可以减少质量缓解夹杂物,并通过更好的公差管理和提高产量来帮助降低加工成本。

ALD真空技术有限公司熔炼和重熔副总裁斯特凡·莱姆克表示:“基于真空的熔炼与同步取样以及经济可行的连续铸造系统相结合,能够以适合进一步加工的合适尺寸提供出色的产品质量。”