![]()

铝的物理和化学性质2O3陶瓷和7A52铝合金有所不同。为了改善陶瓷与金属润湿性差、结合强度低的问题,采用化学镀镍的方法实现陶瓷表面金属化。研究表明化学镀获得的镍磷镀层结晶结构有三种类型。一般来说,当镀层中的磷含量小于3%时,镀层结构为晶态;当磷含量大于8%时,镀层结构为非晶态;当磷含量为3% ~ 8%时,镀层结构为非晶和微晶的混合物。在本实验中,镀层中的磷含量约为8.5%【邹等,2004】。非晶态镀层处于高能状态并具有内应力;电镀热处理后内应力会有一定程度的释放。如果热处理温度高于结晶温度,非晶结构将首先转化为微晶,然后微晶将进一步生长为晶粒【李等人,2015】。此外,高真空热处理工艺也能在一定程度上释放化学镀过程中吸附在镀层中的氢。因此,当真空热处理温度低时,随着热处理温度的升高,镀层和基体之间的结合强度增加。然而,当热处理温度进一步升高时,一方面晶粒会进一步粗化,Ni3磷会在镍磷镀层上析出。另一方面,由于基体和镀层之间的热膨胀系数不同,在非晶组织中由状态组织产生的内应力松弛时会形成新的残余应力。因此,如果热处理温度过高,将导致镀层结合力下降,镀层与基体的结合强度下降【张等,2004】。

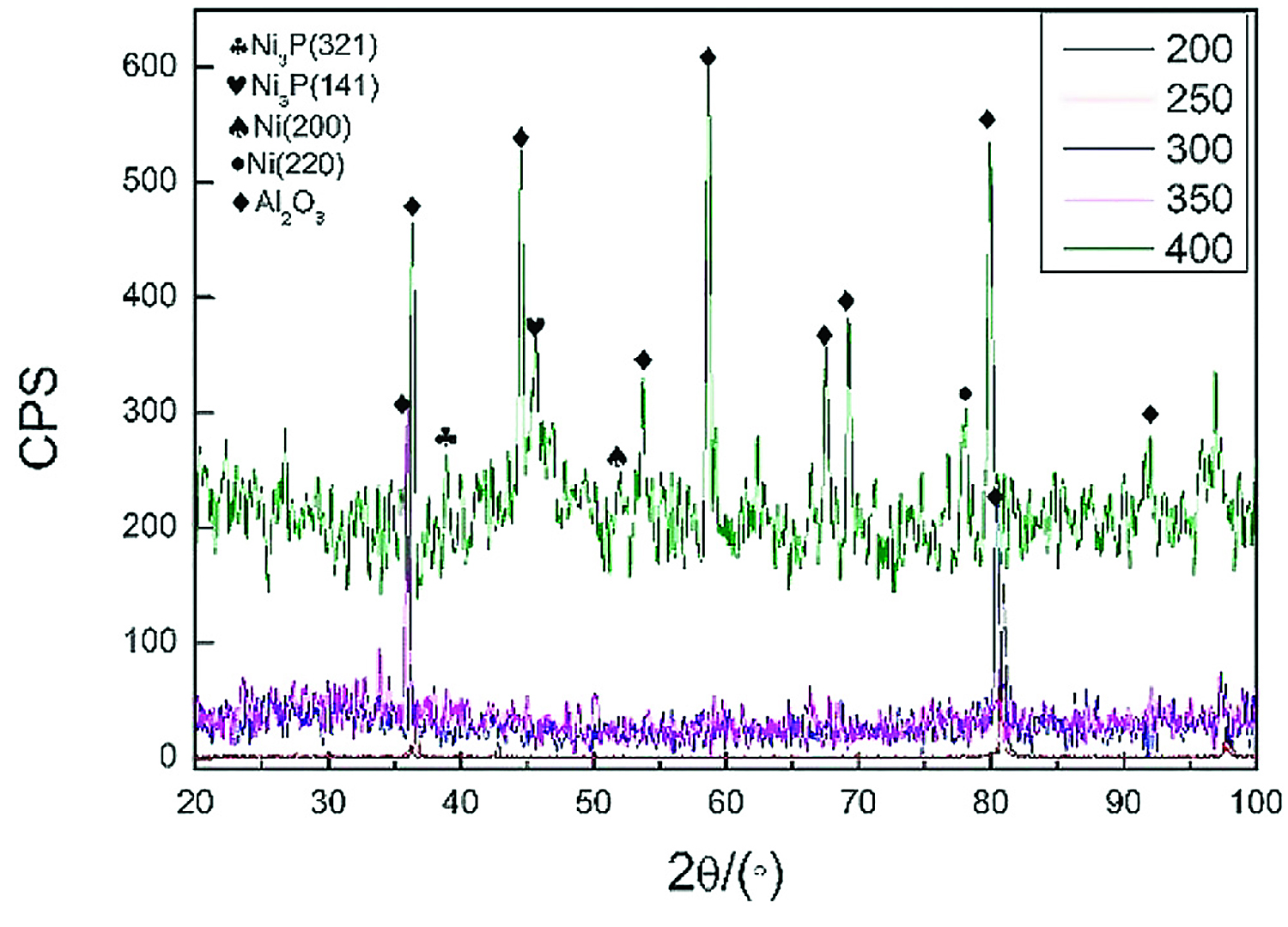

当对镀镍陶瓷进行真空热处理时,真空度为5↔ 10-3Pa,保持时间为1小时,热处理温度为200、250、300、350和400℃。图2显示了真空热处理后陶瓷表面上镀镍层的X射线衍射分析结果。

在图2中,当温度低于350℃时,在镀层中看不到镍和磷相关晶体结构的衍射峰。当温度在400℃保持1小时时,镍和镍的衍射峰3p出现,说明此时出现了一定量的晶体结构。镍3p等晶体结构为脆性相,不利于提高铝合金与陶瓷的焊接接头强度。

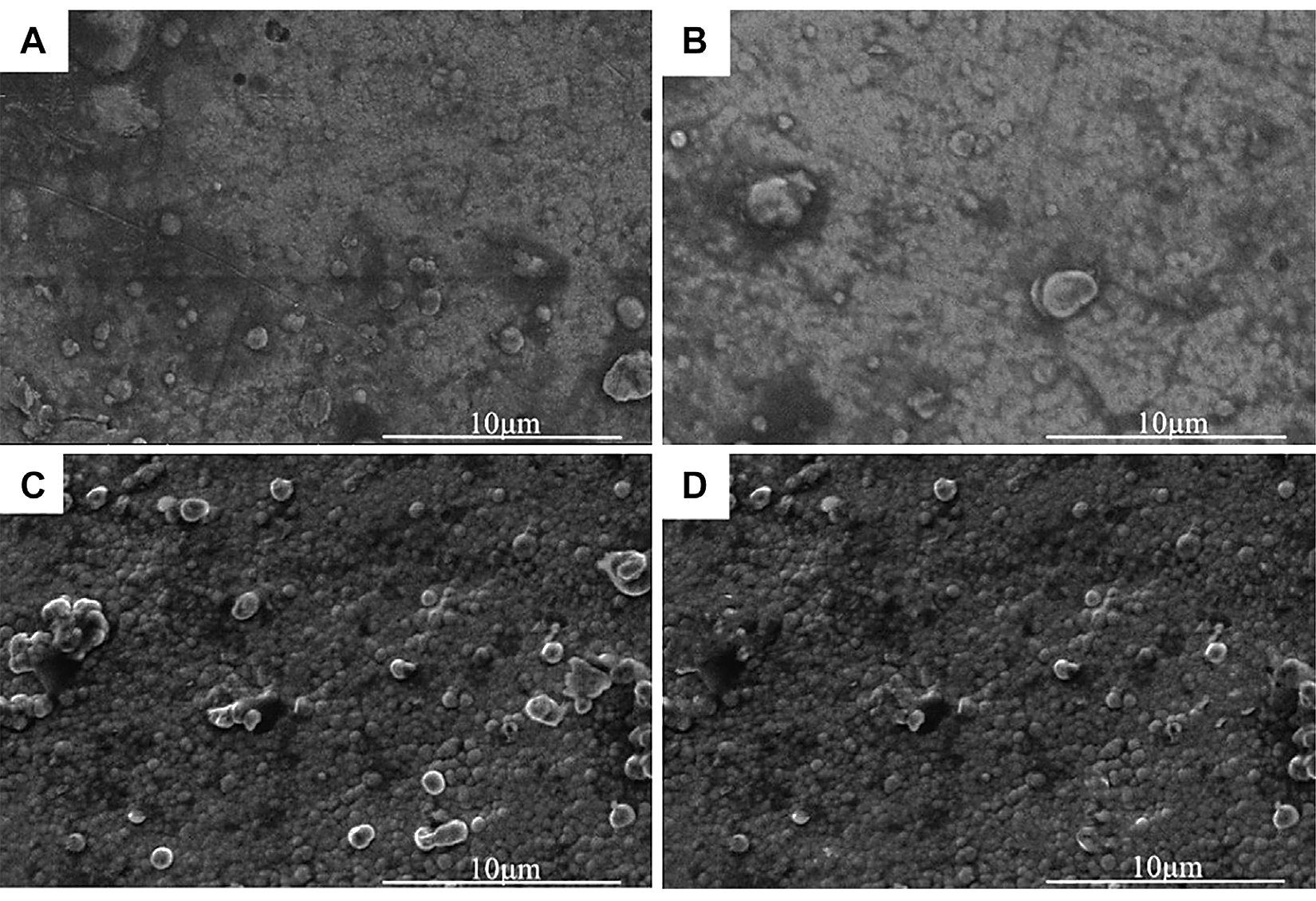

图3显示了铝上镀镍层的微观形貌2O3不同温度热处理后的表面。在图3中,在真空热处理后,在镀镍层表面产生了气泡状球形团簇,球形团簇的直径约为1-2μ米(meter的缩写))如图3A所示,当热处理温度为200°C时,电镀表面上只有少数簇。如图3B,C,D所示,随着真空热处理温度的升高,球形团簇的数量增加,密度增大。这是因为在化学镀镍过程中会产生氢气。氢存在于镀层中。同时,镀层中存在缺陷和内应力。当热处理温度为200°C时,镀层中残留的氢逸出,消除了缺陷和内应力。由于此时热处理温度低,释放的氢很少,因此电镀表面上没有很多团簇。然而,随着热处理温度的升高,镀层内部有更多的氢逸出,因此镀层表面的球形团簇变得更加密集。同时,镀层的缺陷和内应力得到了更充分的消除。

7A52铝合金-铝界面2O3陶瓷热压扩散钎焊接头

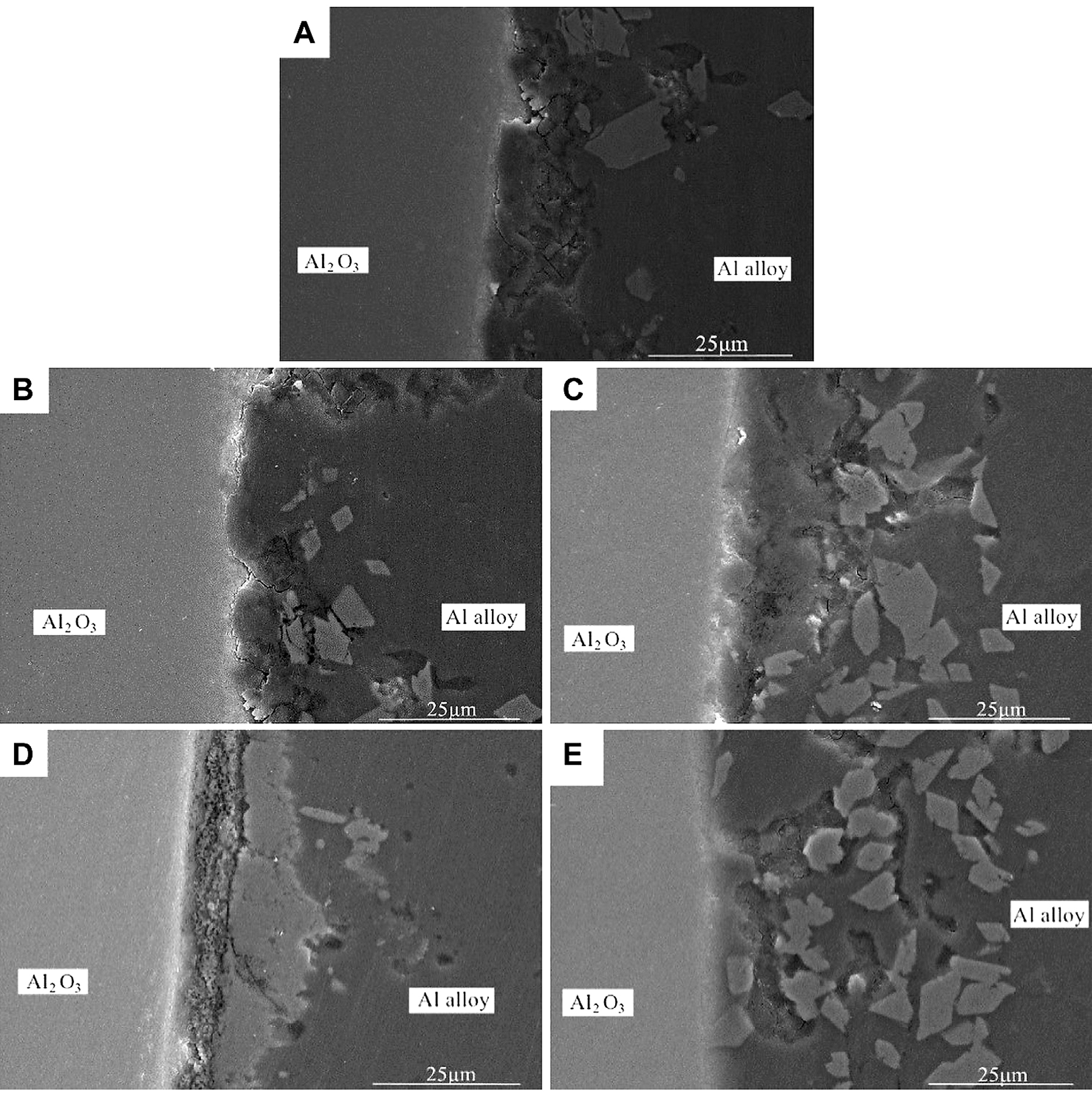

为了有效提高7A52铝合金与铝的结合性能2O3(Ni)陶瓷,改善了两者之间的连接工艺,并增加了连接强度2O3陶瓷,铝硅镁中间层进行热压扩散,以实现两者的焊接。图4显示了铝的微观形貌2O3(Ni)当工艺条件为590°C、2 MPa和1小时时,不同热处理温度下的陶瓷-铝合金接头。

从图4可以看出,在真空热处理后,在镀镍金属层和铝之间的界面上没有间隙、裂纹、孔洞或其他缺陷2O3陶瓷的。与未经热处理的界面相比,结合更紧密,过渡更自然。如图4A-E所示,随着热处理温度的升高,界面变得更加自然,结合更加紧密。当热处理增加到400℃时,镀镍金属层和铝合金之间没有界面。这是因为,在真空热处理后,镀镍层的内部缺陷和内应力被消除,并且随着热处理温度的升高,层结构变得更致密。此外,在焊接过程中,固态镍不断扩散到铝硅镁中并与铝反应形成铝镍金属间化合物。从图4中还可以看出,许多不规则的块状物质分散在中间层和铝合金之间的界面上。据推测,它们是由镀镍层在压力下破碎而形成的,它们的成分是Al-Ni金属间化合物。

上述微观形貌分析显示7A52铝合金与真空热处理的铝紧密结合2O3(Ni)陶瓷,接头过渡自然,无缺陷。为了探索界面元素的分布状况和变化趋势,采用EDS对焊缝进行线扫描和点扫描。图5显示了不同热处理温度下接头元素的EDS扫描分析光谱。从图4可以看出,陶瓷表面镀镍层在200°C热处理下的微观形貌与250°C热处理下的微观形貌相对相似,而在300°C热处理下的微观形貌与350°C热处理下的微观形貌相似,因此只分析了250°C、300°C和400°C热处理下接头的线扫描。