从齿轮设计者的角度来看,热处理的选择通常会感觉预先定义好了。有多种选择,但齿轮设计者和一些热处理制造商都受限于对基础物理的有限了解,而基础物理推动了现有设备所执行的工艺。热处理行业历史悠久,经验丰富,但由于缺乏适当的变革激励,该行业发展缓慢。重要的是要认识到齿轮和动力总成设计师与热处理专家之间早期建设性对话的好处,以推进系统功能和设计,从而提高高质量动力总成系统的性价比。

这篇文章的目的是在基本水平上触及热处理的一些关键要素,以使读者对通常讨论的方法的好处和限制印象深刻。在某些情况下,采用新包装的老方法可能是进步的基础。在过去的几十年里,我们的工艺科学没有太大变化。本文的重点是渗碳齿轮,但讨论的大部分基本原理也可以应用于其他热处理工艺,如果这种好处可以带来价值的话。

一个真实的例子——错过了大型深箱齿轮机会

在这种情况下,我们谈论的是风力涡轮机齿轮——重量超过1500磅(680公斤)的齿轮。地面风产生的压力对涡轮机机舱和支撑齿轮和旋转齿轮质量的结构施加极大的力。无论是何种应用,尤其是在风力涡轮机中,齿轮的运行噪音都应尽可能小。为了在如此恶劣的条件下有效运行,大多数风能齿轮都经过渗碳和淬火处理。井式炉系统是最常用的设备。选择这种技术的驱动力是与淬火利用相关的非常长的渗碳时间。多个井式渗碳炉可以共用一个淬火槽。当渗碳时间以天为单位计算时,使用带有一个淬火槽的多个渗碳室是合理的。然而,当考虑到整体齿轮设计包括热处理和硬磨工艺时,就有机会显著提高制造成本和整体质量。

这种渗碳和淬火工艺的基本原理是合理的,但没有考虑其物理机制。请记住,当今世界上有成千上万的此类系统用于大型齿轮加工。深层零件的整体渗碳是有意义的。除了笨拙的材料处理和不理想的产品与夹具负载比之外,淬火配置是真正的弱点。这些系统使用油来淬火零件,这是一个经过时间考验和证明的过程。这就是物理学介入和问题增加的地方。

所用的油淬火系统是一个垂直伸长的淬火室。对于如此巨大的负载来说,从负载的底部到顶部获得均匀的高容量油流是根本不可能的。由于油太热时会沸腾,因此不可避免地会对这些齿轮进行不均匀冷却,从而导致严重变形。淬火过程中的热传递越均匀,您看到的变形就越低,也越容易预测。齿轮可以设计成补偿可预测的变形。

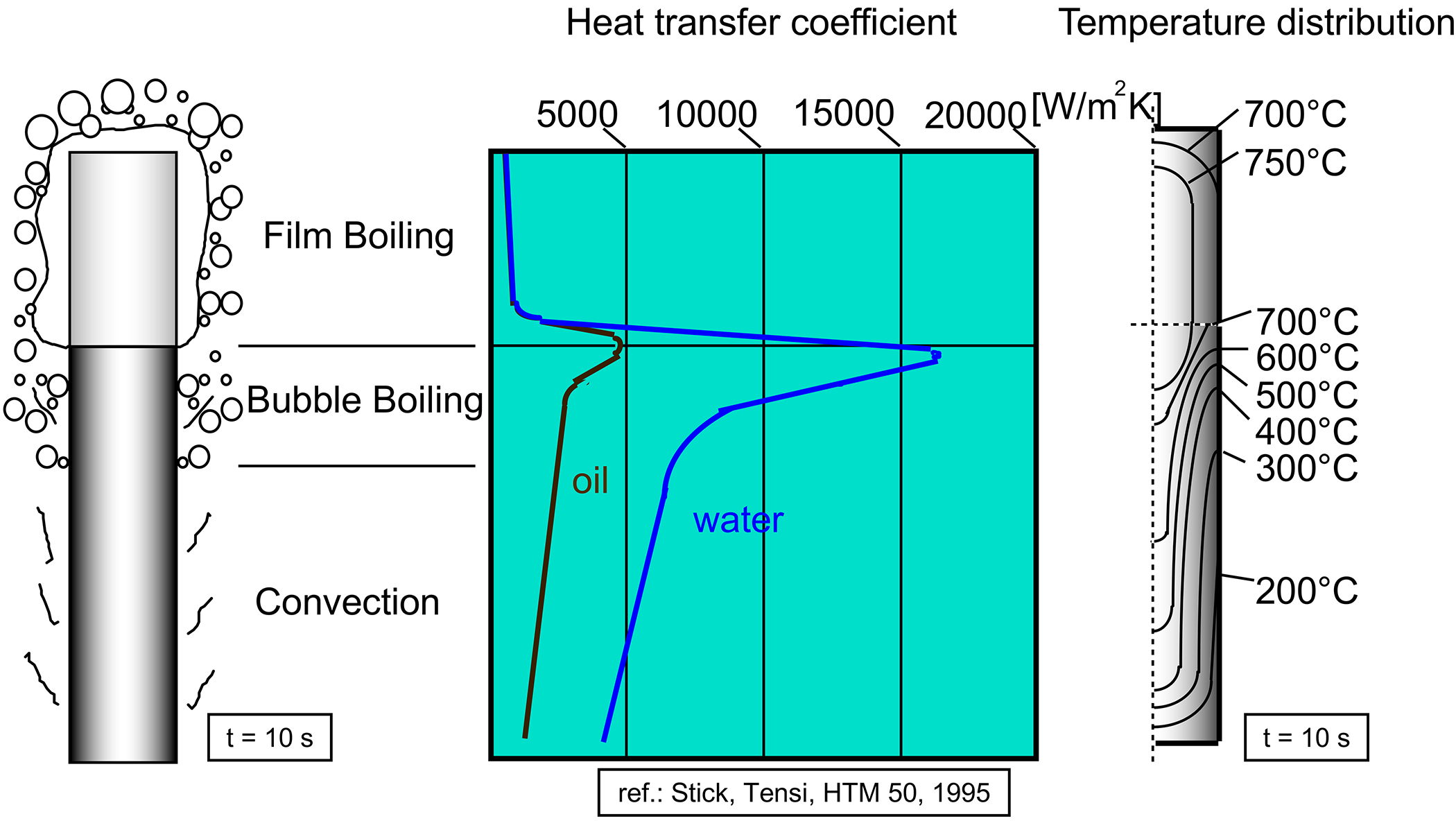

当用于热处理淬火应用时,油本质上是一种多相淬火剂。这意味着无论我们在淬火设计中做什么,负载中总会发生不止一种类型的热传递:液态油的热传递(对流)、膜沸腾热传递以及油全部沸腾时油蒸汽的热传递(气泡)。这些传热率的差异是巨大的(图1)。