渗氮是在铁合金(如用于制造各种机械部件和工具的钢和铸铁)中产生表面层的热化学过程【1】。铁素体氮碳共渗(FNC)是一种掺入少量碳的渗氮工艺【1】。为给定应用生产最佳氮化层需要产品设计者和制造公司之间的良好合作。渗氮是一种热处理,在改善摩擦性能方面对产品的最终性能有显著影响。它减少摩擦,提高表面的耐磨性,并产生非常好的抗弯曲疲劳和耐腐蚀性能。所有这些都取决于氮化层的适当结构、厚度和硬度的形成。零件或与其一起运行的样品的金相对于验证这种热化学处理的结果和评估所形成的层的特性极其重要。这些数据还用于保持该过程的良好可预测性。应该注意的是;然而,加工零件表面状况可能会显著影响渗氮结果,因此应始终予以考虑【2-4】。

渗氮层的金相特征

低合金钢

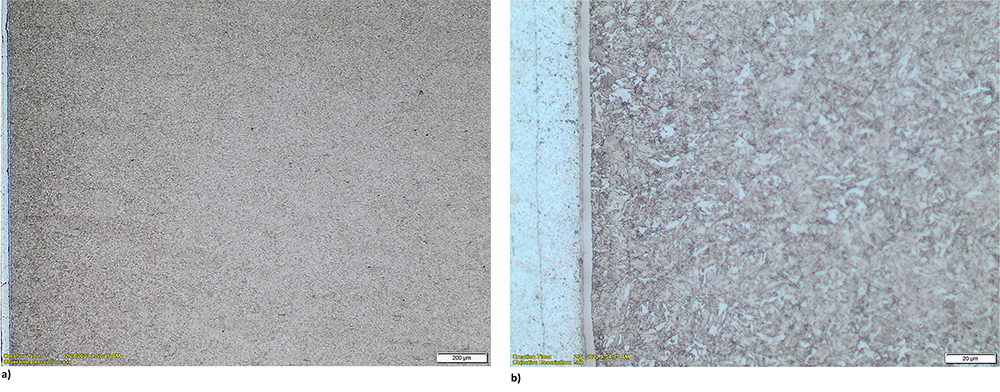

在这些钢中形成的典型氮化层具有两个子层:化合物区和扩散区。参见图1a和1b。复合区提高了耐磨性和耐腐蚀性,扩散区增强了部件的弯曲疲劳强度。

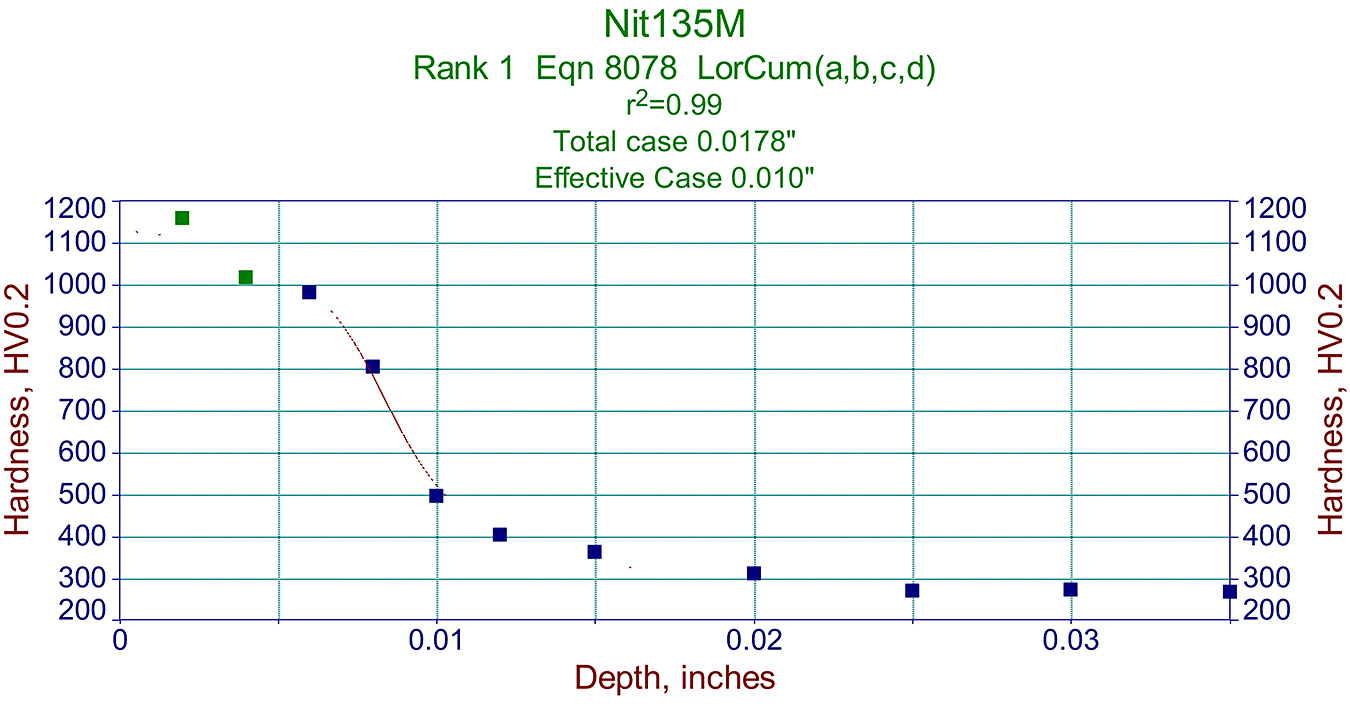

可以注意到,在4340、4140等低合金钢中,扩散层在显微镜下不易观察到。因此,测量样品横截面上的显微硬度非常有用,可以获得氮扩散的深度以及该层硬度的信息。参见图2。

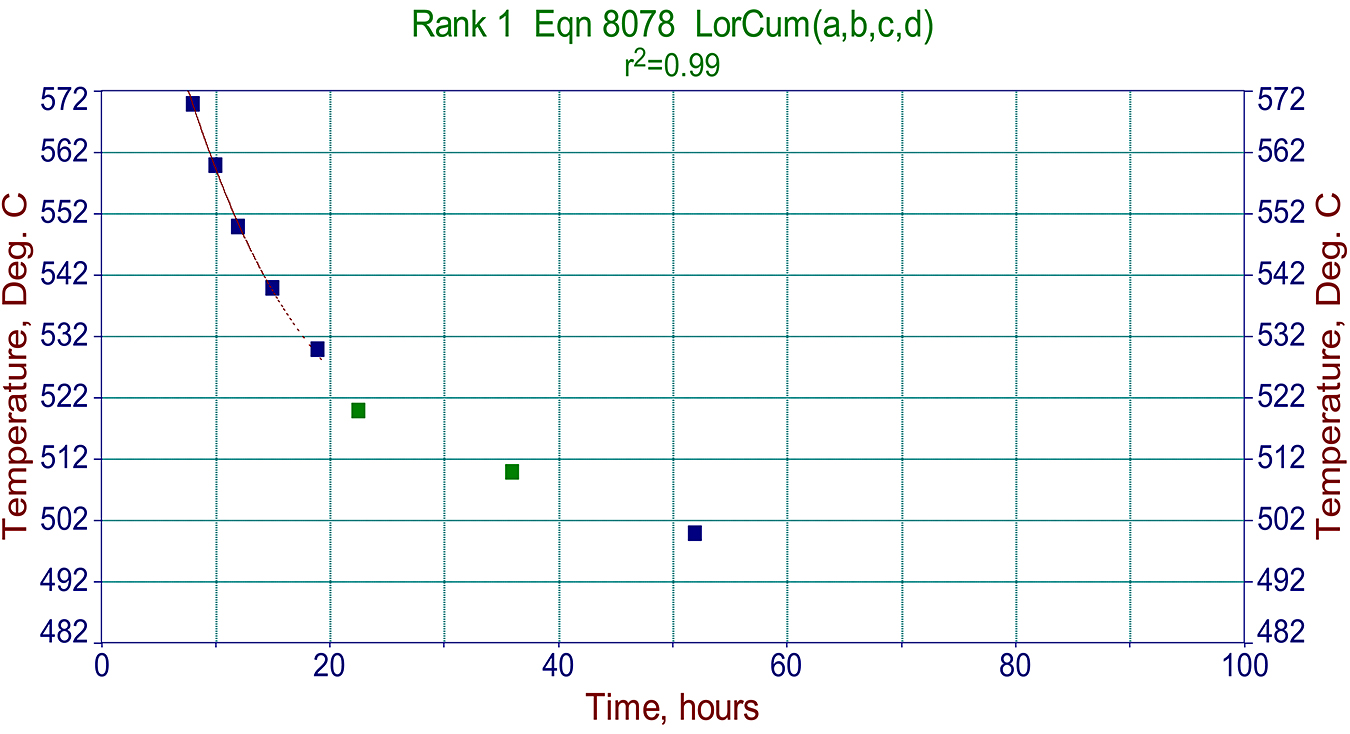

如上所述的金相数据在制作用于预测特定部件所需周期的适当图表时也非常有用。参见图3中的示例。

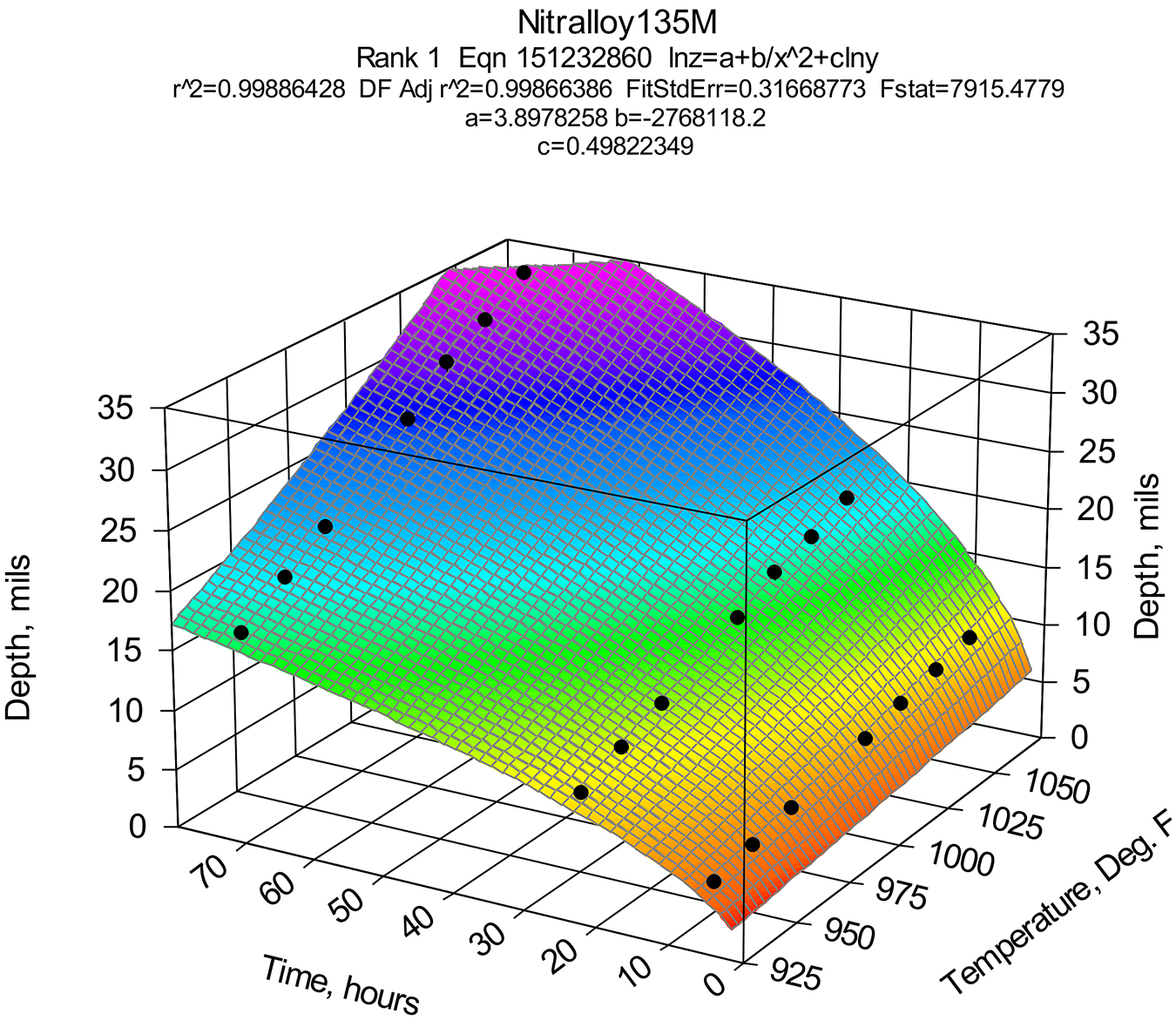

上述数据也可用于制作更复杂的3D图表,说明Nit135M、4140等各种钢的渗氮动力学。这些信息有助于先进热处理公司的冶金学家为特定的钢编写适当的循环和特定的表面硬化层深度要求,并为具有不同核心硬度的各种热处理钢正确设置它们。图4显示了Nit135M钢的典型动力学曲线。

应注意的是,这种特定Nit135M钢的有效案例超过总案例深度的50%。参见图5。

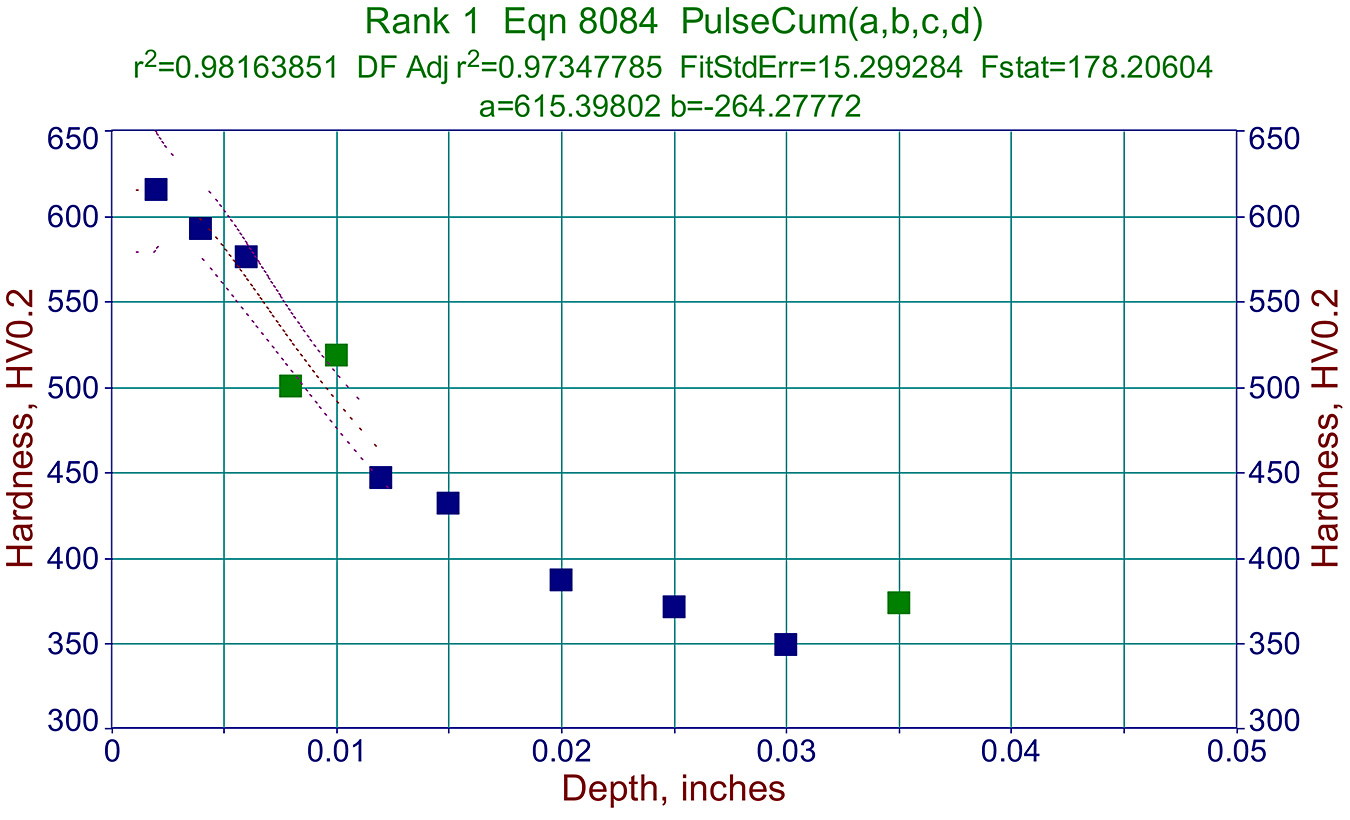

但是,应该记住,有效表面层深度占总表面层的百分比之间的关系因钢及其回火温度而异。因此,重要的是要注意有效表面层深度的厚度取决于用于证明负载的样品的核心硬度,它可能与实际零件不同。如前所述,这取决于钢的回火温度。参见图6。