粉末DED或定向能量沉积已成为金属基增材制造领域中一种有用且经济的工具。过去几年中该工艺的进步使其成为一项更令人印象深刻的创新,现在被用于各种行业,包括航空航天、国防和军事、石油和天然气、采矿、造船、模具和汽车以及通用机械车间。

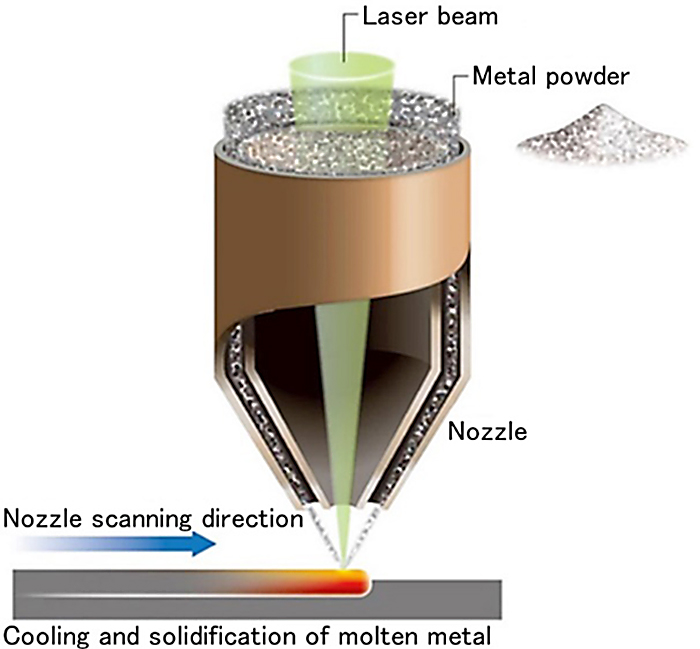

粉末DED是一种使用激光作为热源来熔化和固化局部供给的金属粉末以及基底以通过堆焊制造三维形状的工艺。(见图1)

由于其沉积速率高于传统的粉末床熔融法,以及其打印功能梯度材料的能力,粉末ded可用于打印非常大的物体。它还可以用于减轻零件重量,并将零件与传统制造之外的形状集成在一起。这使流程能够改进设计、增强功能并减少零件库存。

LAMDA系列

作为在无数行业中使用粉末DED的努力的一部分,Nidec机床美国公司的工程师开发了一系列DED机器,将该过程提升到了一个新的水平。LAMDA系列最初是在Nidec被称为三菱重工机床(Mitsubishi Heavy Industries Machine Tool)时创建的,是一种基于粉末DED 3D金属的增材制造机器,具有局部屏蔽功能,可制造具有抑制活性金属(如钛和铝)氧化能力的零件。它还能够通过使用监控功能系统控制热量输入来防止形状在制造过程中塌陷。

Nidec机床美国公司副总裁德怀特·史密斯说:“有了粉末DED,就有可能生产出传统加工无法生产的东西。”“采用加法和减法工艺的混合LAMDA机器可以生产非常技术性的部件,例如内部冷却通道,这些部件可能无法以传统方式制造或需要非常昂贵的制造成本。”

据史密斯说,powder DED的最大优势之一是其速度。在许多情况下,在获得部件坯料时,DED工艺已经完成。

他说:“可以将多种不同的材料应用于该组件,甚至可以产生功能梯度——这两者都是传统制造所无法实现的。”“功能甚至可以添加到现有组件中。例如,可以在钢零件的一个位置添加铬镍铁合金特征,在另一个位置添加不锈钢特征。”

系统优势

根据史密斯的说法,Nidec的LAMDA系列与其他DED系统相比有几个优势,其中第一个是该系统的监控和反馈系统。

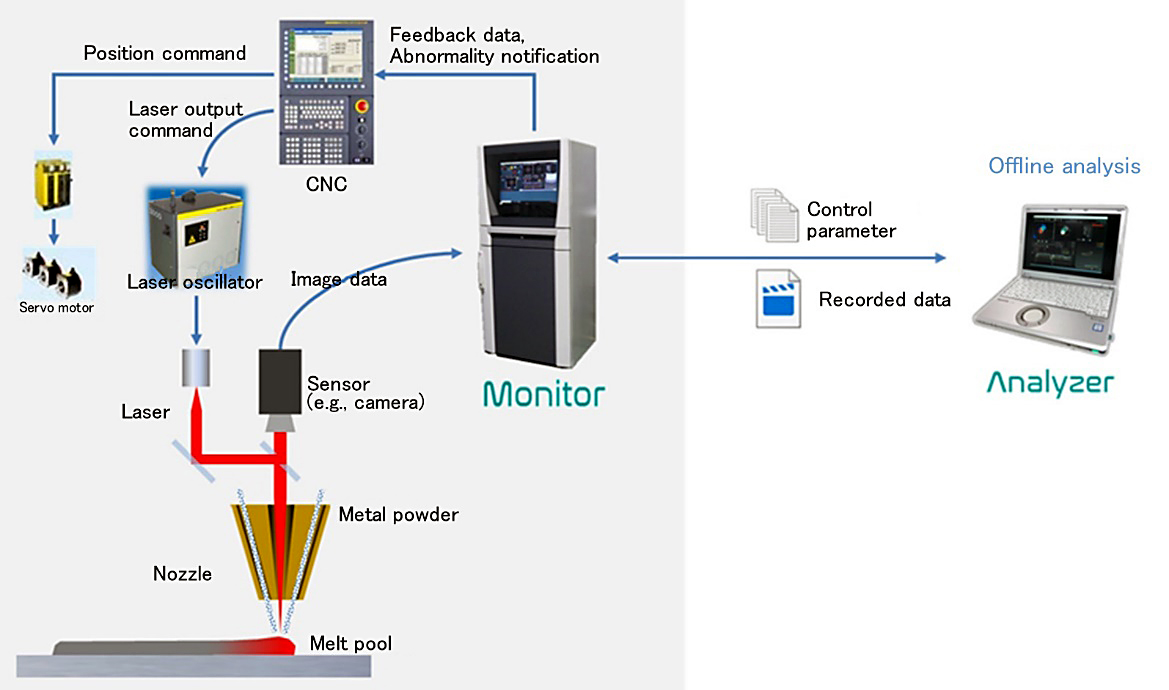

图2显示了监控反馈功能的系统配置图。与激光束同轴安装的摄像机使用户能够在制造过程中直接看到熔池上方。这是基于衬底状态的变化表现为熔体池的变化的想法。熔池图像由专用PC实时分析,因此可以立即检测到变化。基于检测到的变化量,可以对制造位置和激光输出命令进行反馈控制。通过同时检测异常情况(如溅射),设备可以安全停止以防止损坏。

他说:“日本电产研究中心已获得该技术的部分专利,该技术每秒可分析300多个视频帧,以提供对激光功率和其他参数的近实时控制。”“它控制熔池,提供完整的生产图和质量文件。我们的测试表明,这种高度先进的反馈方法在3D打印中提供了卓越的冶金效果和高精度。许多功能可以打印或通过最少的后处理加工来使用。”

不是PBF的替代品

这并不是说DED过程必然优于更传统的PBF。根据史密斯的说法,这两种过程是完全不同的,并且都在AM领域发挥着重要作用。

他说:“它们并不是真正的相互竞争,但PBF(粉末床融合)通常具有更高的精度。”“许多零件从PBF机器中出来时都是净成品,而DED通常是一个接近净成品的过程。这实际上取决于应用程序。我们机器上的一些功能已经足够接近最终要求,因此不必进行加工,但当然,这取决于要求。”

LAMDA系列的第二个优势是其内部设计的喷嘴技术。由于保持反应材料材料完整性的重要性,以及对近净精度的需求,材料输送和熔池屏蔽至关重要。

高精度增材制造意味着将金属制造成具有适当机械性能的精确形状。对于LAMDA系列,可能有两种类型的喷嘴——多口进料型和全方位进料型——因此零件的形状、所需的精度和制造速度决定了选择哪种喷嘴。

在制造过程中,金属粉末汇聚在喷嘴支座设定位置。会聚直径大约与增材制造头光学系统的聚焦光斑直径相同。通过精确地会聚金属粉末,可以进行具有所需形状和尺寸的制造。