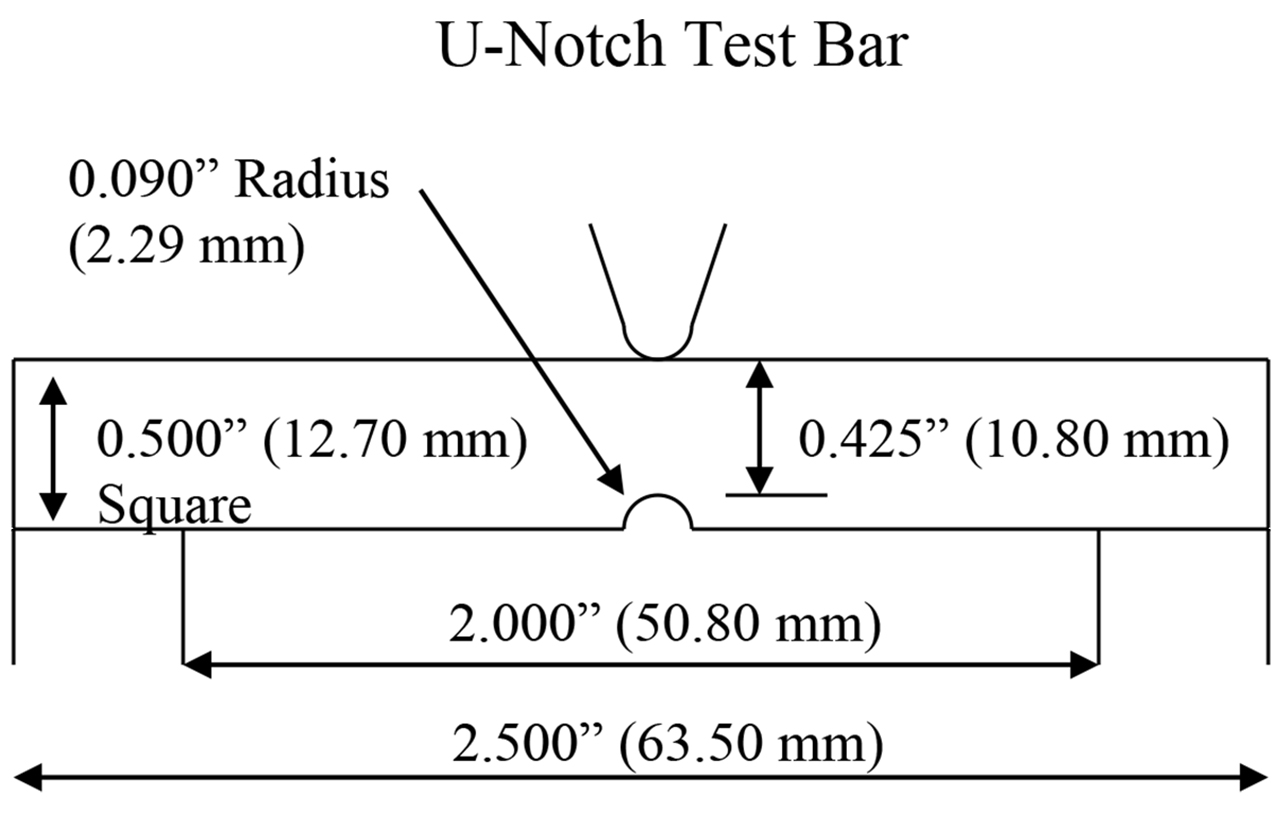

在第2部分中,确定测试棒必须具有半径或应力集中,以便预测渗碳齿轮在弯曲载荷下会发生什么。还确定需要一种新的测试棒,可以更准确地代表无法通过车辆碰撞测试的差速器齿轮。测试棒必须能够在缓慢弯曲、弯曲冲击和弯曲疲劳条件下轻松测试。决定使用模拟齿根半径的超大夏比杆,而不是V形缺口【1】。超大的夏比棒被称为U形缺口棒,其尺寸为12.7毫米见方,63.5毫米长,支撑之间的距离为50.80毫米(图1)。半径为2.29毫米,半径底部的横截面为10.80毫米

该横截面被设计成复制目标差速器齿轮上的核心硬度,并且该横截面与发生断裂的实际齿轮齿的底部大致相同。通过制造一套新的尺寸稍大的夹具,U形缺口棒也可以很容易地在夏比试验机上运行。

渗碳钢试验

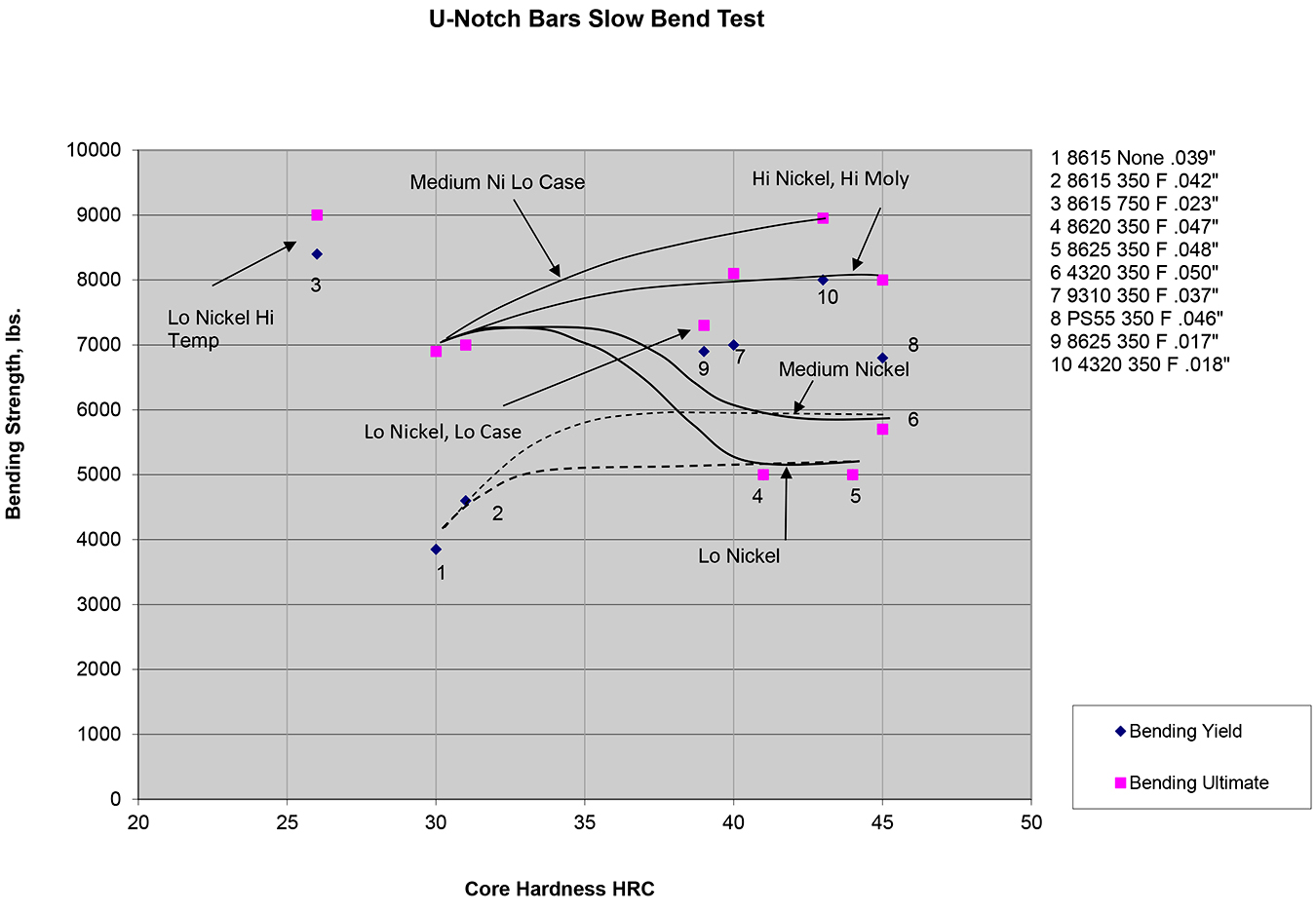

图2显示了使用U形缺口试棒【1】在慢速弯曲条件下测试的一系列渗碳钢。与第2部分中直径为1英寸的带肩测试棒相似,使用了8615、8620和8625低镍钢以及中镍4320和高镍9310。PS55是一种中镍高钼钢,也进行了评估。此外,对浅表层深度的碳氮共渗8625和4320以及未回火和高温回火的8615进行了测试。结果似乎与带肩杆的结果相似。

弯曲屈服(JEL)和极限强度最初随着芯部硬度的增加而增加。标准深度渗碳层通常在屈服值附近或以下开始开裂。这表现为载荷与挠度曲线上的一个小信号,可以听到。低镍钢的最大弯曲屈服和极限强度出现在33 HRC,然后极限强度下降并在40 HRC达到屈服。中镍4320钢似乎遵循相同的趋势,只是其产量略高于低镍钢。随着芯部硬度的增加,9310钢的抗弯强度继续增加,并且仍然保持单独的屈服强度和极限强度。PS55钢与9310相似,只是强度较低。轻质碳氮共渗8625和4320样品的抗弯强度也继续增加,超过40 HRC,并保持单独的屈服强度和极限强度。强度最高的棒材是4320轻质碳氮共渗样品和750°f回火的8615渗碳样品

标准350°F回火的8615渗碳样品的芯部硬度为31 HRC,回火的4320渗碳样品的芯部硬度为45 HRC。这与车辆碰撞测试中的实际档位相似。8615的抗弯强度高于4320。在350°F下对8615渗碳钢进行回火,与未回火条件相比,抗弯强度仅略有增加。8615渗碳钢在750°F温度下回火可大幅提高抗弯强度。

淬火脆化、表面层深度和合金含量

这进一步证实了渗碳层确实会发生淬火脆化。高于40 HRC的芯部高硬度可能是有害的,也可能是有益的,这取决于钢号和表面层深度。当两者的核心硬度都为40-45 HRC时,诸如4320的中镍钢可以提供比诸如8620的低镍钢适度增加的抗弯强度。然而,屈服和极限将是相同的,破坏将只是弹性的。PS55和9310等较高合金钢的抗弯强度随着核心硬度增加到40 HRC及以上而持续增加,并且它们保持延展性,具有单独的屈服和极限。中等镍钢(例如4320)具有较浅的表面层深度,可以提供类似于或优于9310的弯曲性能。由于渗碳层会发生淬火脆化【2】,因此渗碳层越少弯曲强度越好。

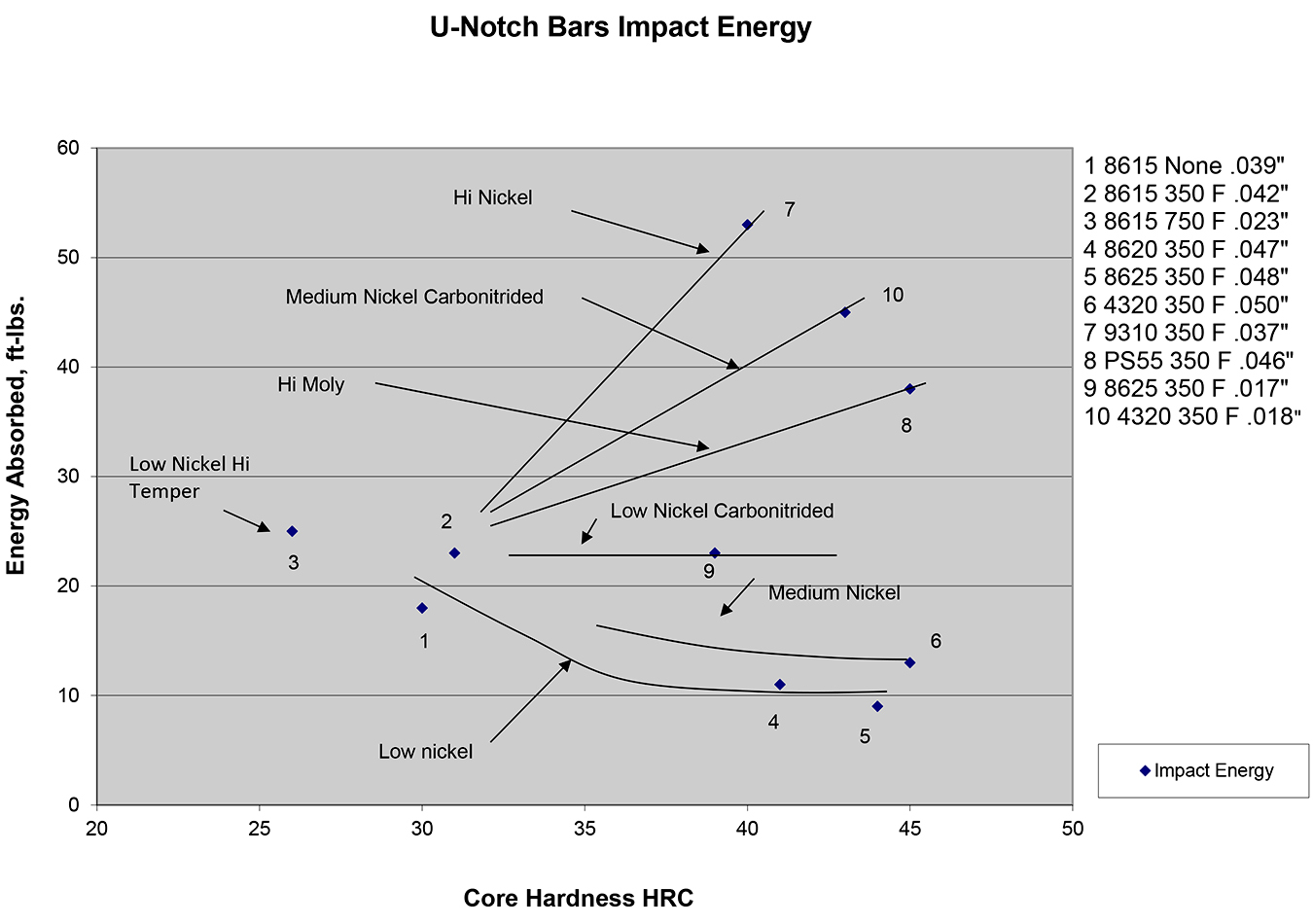

图3显示了图2【3】中使用的同一系列样品在冲击条件下的弯曲强度。使用仪器化的夏比测试仪来获得该数据。图3实际上与图2非常相似。主要区别是U型缺口测试棒在高应变率冲击条件下的弯曲强度更大。在该试验中,与8615渗碳样品相比,4320渗碳样品的弯曲强度略高。这与车辆测试中的实际差速齿轮不一致。

图4显示了冲击试验【3】吸收能量的结果。代表差速器齿轮的基准样品是样品2,即回火温度为350°F的8615渗碳钢。与没有回火的样品1相比,低温回火使吸收的能量增加了27%。在样品3中,750°F状态的8615与9310一样具有最高的抗弯强度,与350°F状态相比,吸收的能量仅略有增加。

在样品6中,与基线8615样品相比,渗碳的4320样品具有大约一半的吸收能量。这确实与我们在车辆碰撞测试中看到的一致。从图4可以看出,增加差速器齿轮吸收冲击能量的最佳选择是碳氮共渗4320或渗碳9310。碳氮共渗用在这些早期样品上,因为这是一种能够产生浅表层深度的有效工艺。对于合金钢来说,添加氨是不必要的,并且它被消除了,并且在机械性能或性能上没有差异。基于这一信息,使用轻质渗碳4320来解决差速器齿轮冲击问题。这与之前在车辆中测试的材料相同,但外壳深度较低。